一、脱臭工艺概述

脱臭是油脂精炼过程中的一个关键环节,其主要目的是去除油脂中的异味物质,如醛类、酮类、游离脂肪酸以及一些挥发性杂质等。这些异味物质会影响油脂的风味、稳定性和品质。脱臭工艺一般是在高温和高真空的条件下,通过通入水蒸气,使异味物质随着水蒸气一起挥发排出。

二、间歇式精炼中的脱臭工艺及其影响

(一)工艺过程

1. 准备阶段

• 在间歇式精炼的脱臭工艺中,首先要将需要脱臭的油脂放入专门的脱臭罐中。这个脱臭罐通常是一个带有搅拌装置、加热装置和真空系统的容器。在油脂装入脱臭罐后,要对罐体进行密封,以保证后续脱臭过程能在真空环境下进行。

2. 创造脱臭条件

• 启动真空系统,将罐内的压力降低到合适的真空度,一般在2 - 5mmHg。这个真空环境是为了降低异味物质的沸点,使其更容易在较低的温度下挥发。然后,通过加热装置将油脂温度升高到240 - 260℃左右。在这个高温和高真空的条件下,油脂中的异味物质更容易被水蒸气带出。

3. 通入水蒸气脱臭

• 向油脂中通入高温水蒸气,水蒸气的温度通常与油脂温度相近。水蒸气在油脂中形成气泡,气泡在上升过程中会带走油脂中的异味物质。脱臭时间一般在3 - 6小时,具体时间会根据油脂的品种、初始异味程度以及产品质量要求等因素而有所不同。

4. 结束阶段

• 脱臭完成后,停止通入水蒸气,然后逐渐解除真空,让脱臭后的油脂冷却。冷却后的油脂就可以进入下一个存储或包装环节。

(二)对间歇式精炼的影响

1. 产品质量方面

• 风味改善:通过间歇式脱臭工艺,能够有效地去除油脂中的异味,使油脂具有更chun正的风味。例如,对于一些经过长时间储存或者品质稍差的油脂,脱臭后可以明显改善其不愉快的气味,如哈喇味、氧化味等,从而提高油脂的食用品质。

• 品质稳定性:脱臭过程中,除了去除异味物质外,还能将油脂中的一些易氧化的成分(如游离脂肪酸)一起去除,这有助于提高油脂的氧化稳定性。经过脱臭的油脂在后续的储存过程中,不容易因为氧化而产生酸败现象,延长了油脂的保质期。

• 色泽变化:然而,在间歇式脱臭的高温过程中,油脂的色泽可能会受到一定的影响。长时间的高温处理可能会导致油脂颜色变深,尤其是对于一些含有色素较多的油脂。这可能需要在后续的工艺中(如脱色)进行额外的处理来调整油脂的色泽。

2. 生产效率方面

• 效率相对较低:间歇式脱臭工艺由于是分批进行,每一批次的脱臭时间较长,一般需要3 - 6小时,这使得整个精炼过程的效率受到限制。而且在每批脱臭之间,还需要进行设备的清洗、准备下一批原料等操作,这些中间环节会占用一定的时间,导致生产效率不高。

• 灵活性优势:不过,间歇式脱臭也有其灵活性的优点。对于不同品种、不同初始质量的油脂,可以灵活地调整脱臭时间、温度和水蒸气的通入量等参数。例如,对于异味较重的油脂,可以适当延长脱臭时间,以确保达到较好的脱臭效果。这种灵活性使得间歇式精炼在处理小批量、多样化的油脂原料时具有一定的优势。

3. 设备要求和成本方面

• 设备相对简单:间歇式脱臭设备主要是脱臭罐,设备结构相对简单,成本较低。这对于小型油脂精炼企业或者对设备投资有限的企业来说是比较合适的选择。

• 维护成本较低:由于设备结构简单,其维护和操作相对容易,维护成本也相对较低。但是,由于脱臭罐需要频繁地进行装料、卸料和清洗等操作,设备的使用寿命可能会受到一定的影响。

三、连续式精炼中的脱臭工艺及其影响

(一)工艺过程

1. 油脂流动过程

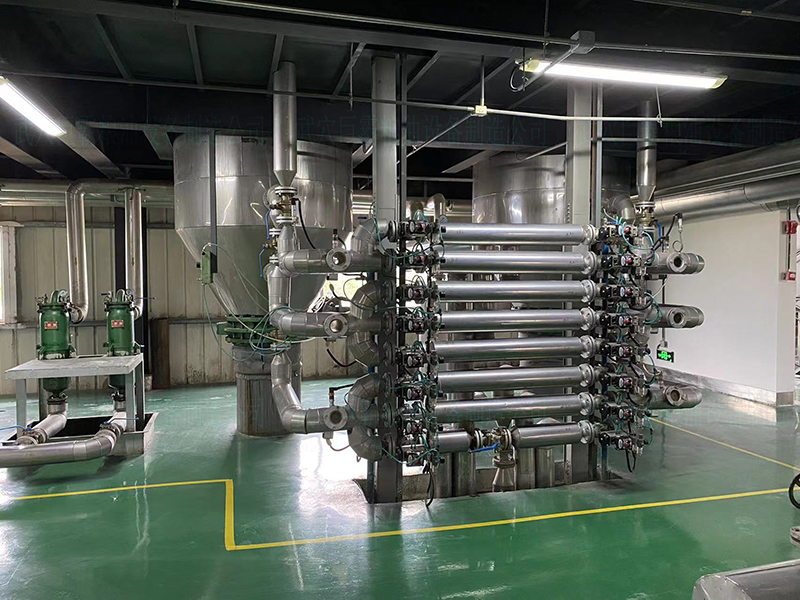

• 在连续式精炼的脱臭工艺中,油脂从脱臭塔的顶部进入,在塔内通过多层塔板或者填料结构向xia流动。脱臭塔是一个连续式的、高度较高的设备,其内部结构设计有利于油脂与水蒸气的充分接触。

2. 创造脱臭条件

• 同时,在脱臭塔底部通入高温水蒸气,水蒸气温度同样在240 - 260℃左右,水蒸气向上流动,与向xia流动的油脂形成逆流接触。塔内保持高真空状态,真空度一般也在2 - 5mmHg左右,这样的环境可以降低异味物质的沸点,使其能够随着水蒸气一起排出。

3. 脱臭时间控制

• 油脂在脱臭塔内的停留时间一般在30 - 90分钟,通过控制油脂的流速和脱臭塔的高度等参数来保证足够的脱臭时间。在这个过程中,异味物质不断地被水蒸气带走,脱臭后的油脂从脱臭塔底部流出,进入下一个精炼工序或者储存环节。

(二)对连续式精炼的影响

1. 产品质量方面

• 质量稳定一致:连续式脱臭工艺能够保证油脂产品质量的稳定性和一致性。由于油脂是连续不断地在标准化的条件下(如固定的温度、真空度、水蒸气流量和接触时间)进行脱臭,所以生产出来的油脂在风味、色泽和稳定性等方面都比较均匀。这对于大规模的油脂加工企业,尤其是那些对产品质量要求严格、需要产品质量高度一致的企业(如食品工业企业)来说非常重要。

• 色泽保持较好:与间歇式脱臭相比,连续式脱臭的时间相对较短,且油脂在脱臭塔内的流动过程中受热比较均匀,所以油脂色泽变化相对较小。这有助于减少后续脱色等工艺的压力,更好地保持油脂的原始色泽。

• 风味更纯净:连续式脱臭能够高效地去除油脂中的异味物质,使油脂具有更纯净的风味。而且由于是连续式的工艺,不会出现像间歇式那样因批次不同而可能产生的风味差异,更符合现代食品工业对油脂风味标准化的要求。

2. 生产效率方面

• 生产效率高:连续式脱臭工艺的蕞大优势之一就是生产效率高。油脂在脱臭塔内的停留时间短,一般只有30 - 90分钟,而且整个过程是连续的,没有间歇式的批次等待时间。这使得连续式精炼能够在单位时间内处理大量的油脂,适合大规模的油脂生产。

• 适合大规模生产:连续式脱臭可以与其他连续式精炼工序(如连续式脱胶、脱酸和脱色)紧密结合,形成一个高效的连续生产线。这种生产线能够实现油脂精炼的自动化和规模化,da大提高了整个油脂精炼的生产效率,满足市场对油脂产品的大量需求。

3. 设备要求和成本方面

• 设备复杂昂贵:连续式脱臭需要专门的脱臭塔以及配套的复杂的管道系统、加热系统、真空系统和流量控制系统等。这些设备的投资成本高,而且设备的占地面积较大。

• 维护要求高:由于设备结构复杂,连续式脱臭设备的维护和操作需要专业的技术人员,并且维护成本也比较高。设备需要定期进行检查、校准和维修,以确保其正常运行和产品质量的稳定。

脱臭工艺在间歇式精炼和连续式精炼中有着不同的影响。间歇式精炼的脱臭工艺灵活性高、设备简单、成本低,但生产效率较低,产品质量在色泽方面可能会有一定变化;连续式精炼的脱臭工艺生产效率高、产品质量稳定一致,尤其是在色泽和风味方面表现较好,但设备复杂、投资和维护成本高。企业可以根据自身的生产规模、产品质量要求和经济实力等因素来选择合适的精炼方式和脱臭工艺。

更多详情请到武穴巨霸粮油设备制造股份有限公司官方网站或电话联系我司专业人员了解。