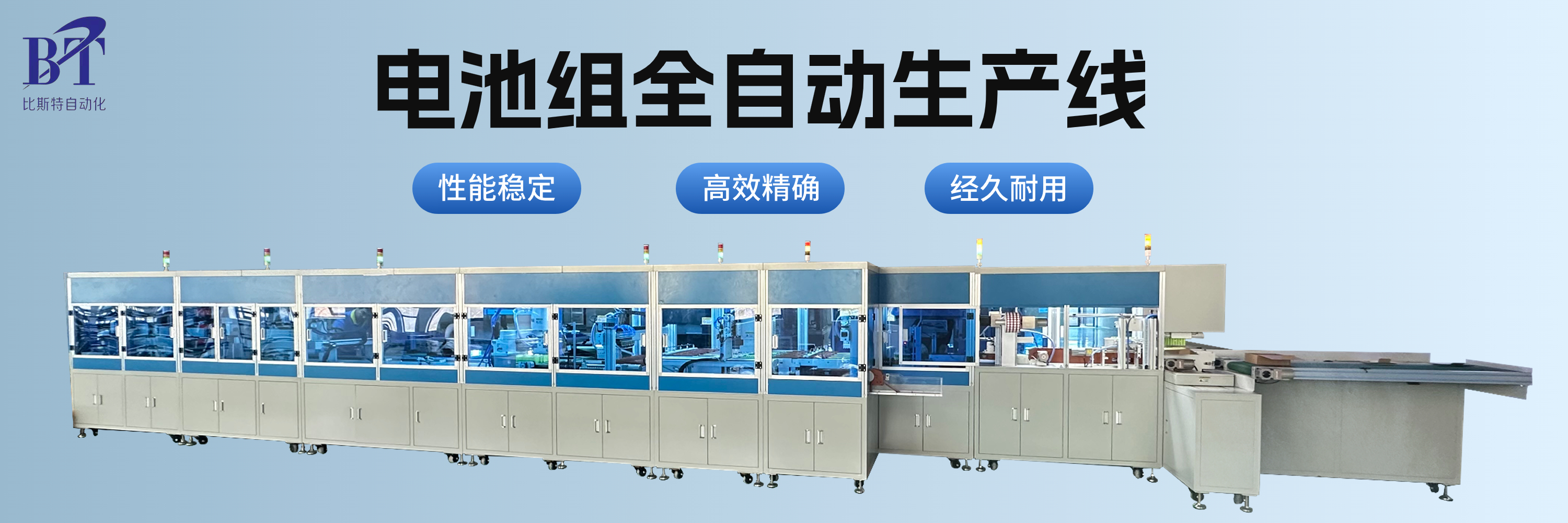

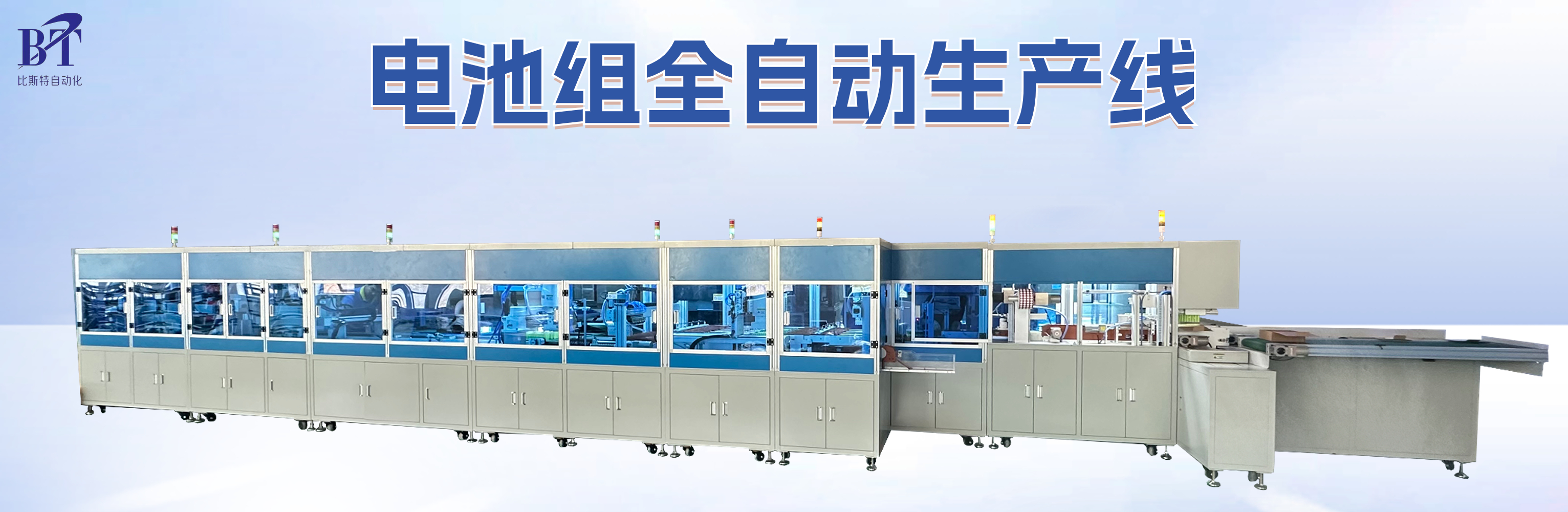

动力储能电池组全自动生产线是新能源汽车、储能系统以及电动工具等领域的关键生产设备,其性能和效率直接影响产品的质量和成本。本文将深入探讨BT-2113-18650型号的动力储能电池组全自动生产线,涵盖其适用范围、功能特点以及技术创新,多方位展示其在电池制造领域的杰出表现。

1.大范围的适用性

BT-2113-18650动力储能电池组全自动生产线为汽车电池模组、动力电池、储能电池及电动工具电池组等多种应用场景量身定制,实现了从电芯到成品电池组的全自动化生产。这一设计满足了市场对高质量电池的迫切需求,还明显提高了生产效率和灵活性,为不同领域的客户提供了多方位的解决方案。

2.高效的自动化生产

在人员配置上,该生产线表现出极高的效率。从盒装电芯到完成焊接的整个复杂且关键流程,只需3名操作员即可完成。与传统电池生产模式相比,这一配置大幅降低了人力成本,同时减少了人为操作带来的误差。尽管在后段组装阶段,部分岗位仍需人工操作以满足工艺复杂性和灵活性要求,但与传统生产方式相比,已明显减少了人工干预,确保了生产的稳定性和一致性。

3.智能电芯追踪

生产线提供电芯扫码选项,通过扫描电芯上的二维码或条码,将电芯信息关联到支架或电池组合中,确保电池数据全程可追溯。这便于企业精细管理生产流程的同时,还能在质量检测时,利用这些数据对比电芯的开路电压(OCV),精确筛选次品,严守电池质量关,确保每块电池均达到高标准。

4.精确自动化装配

在电芯装配支架的关键环节,生产线使用4轴雅马哈机器人进行操作。雅马哈机器人以其精湛工艺和先进技术,展现出稳定可靠的性能,能够精确地将电芯放入支架,如同熟练技工一般,为生产流程的顺畅进行提供了坚实保障。

5.极性识别与安全防护

为确保电芯装配支架时的准确性,防止极性错误这一可能严重影响电池性能的问题,生产线配备了海康威视系列CCD电芯极性识别技术。借助高精度图像识别,系统能快速准确判断电芯极性,有效预防因极性错误引发的生产事故,为安全生产提供有力技术支持。

6.间距调节灵活性

针对电池制造过程中不同电芯间距的匹配需求,该生产线配置了电芯间距调节组合装置。这一创新设计巧妙地避免了因间距差异而需准备多种夹具的不便,使生产线能够轻松适应不同尺寸的电芯,明显增强了生产的通用性和操作的便利性。

7.激光清洁技术

为了保障焊接质量,生产线特别配备了两套激光清洁系统,专门用于清理电芯正负极表面的污垢。激光清洁技术以其高效、环保的特性,能有效去除电芯表面的细微杂质,为后续焊接工序提供清洁无瑕的接触面,从而确保焊接的牢固性和电池的整体性能。

BT-2113-18650动力储能电池组全自动生产线凭借其大范围的适用性、高效的自动化操作、智能的电芯管理、精确的装配工艺、严格的安全措施、灵活的间距调节以及先进的激光清洁技术,为新能源电池制造行业树立了新的标准。随着技术的持续创新和市场的不断拓展,这条生产线将成为推动新能源产业高质量发展的强大动力,助力全球能源转型和可持续发展目标的实现。如有更多需求,请留下您的联系方式,深圳比斯特竭诚为您服务!