渗碳属于一种热处理工艺,其主要用途为提升钢件表面的硬度、耐磨性与抗疲劳性能。在渗碳进程中,钢件表面会产生一层富碳的渗碳层,该渗层中的碳化物形态对材料性能具有关键意义。以下为有关渗碳渗层中碳化物形态及其对断裂影响的详细资讯。

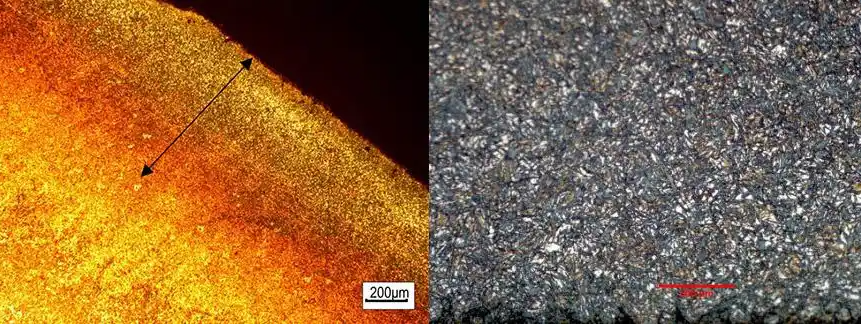

渗碳渗层中的碳化物形态大体可分为四种:粒状、网状、片状与壳状。这些形态的生成取决于渗碳工艺以及后续的热处理工艺。例如,粒状碳化物通常借助多段预处理法获取,这种形态的碳化物能够提升材料的耐磨性与接触疲劳寿命。

不同的碳化物形态对材料的断裂特性具有各异的影响。研究显示,粒状碳化物渗碳层具备较高的磨粒磨损抗力、滚动接触疲劳抗力、三点弯曲断裂强度以及吸收弹性能量,而网状和少碳化物的渗碳层表现欠佳。此外,在断裂韧性和弯曲疲劳寿命方面,少碳化物渗碳层高于颗粒状碳化物和网状碳化物的渗碳层。

除了对断裂特性的影响之外,碳化物形态还会对材料的其他性能产生影响。例如,粒状弥散碳化物渗碳层能够提高材料的耐磨性和接触疲劳寿命,这对于重载耐磨航空齿轮极为重要。

综上所述,渗碳渗层中的碳化物形态对材料的断裂特性和其他性能有影响。通过对渗碳工艺和后续热处理工艺加以控制,能够获取特定形态的碳化物,进而优化材料性能。对于需要高耐磨性和抗疲劳性能的应用,如航空齿轮,应尽可能形成粒状弥散碳化物渗碳层。而对于需要高断裂韧性和疲劳寿命的应用,则或许需要选择少碳化物的渗碳层。