商机详情 -

河北磁控溅射流程

磁控溅射制备薄膜应用于哪些领域?在航空航天领域,磁控溅射技术被普遍应用于制备耐磨、耐腐蚀、抗刮伤等功能薄膜,提高航空航天器件的性能和使用寿命。例如,在航空发动机叶片、涡轮盘等关键零部件上,通过磁控溅射技术可以镀制高温抗氧化膜、热障涂层等,提高零部件的耐高温性能和抗腐蚀性能,延长发动机的使用寿命。此外,磁控溅射技术还可以用于制备卫星和航天器上的导电膜、反射膜等功能性薄膜,满足航空航天器件对性能的特殊要求。通过与其他技术的结合,如脉冲激光沉积和分子束外延,可以进一步优化薄膜的结构和性能。河北磁控溅射流程

磁控溅射制备的薄膜普遍应用于消费电子产品、汽车零部件、珠宝首饰等多个领域。例如,在手机、电脑等消费电子产品的外壳、按键、屏幕等部件上采用磁控溅射技术进行镀膜处理,可以提高其耐磨性、抗划伤性和外观质感。在汽车行业中,通过磁控溅射技术可以制备出硬度极高的薄膜,如类金刚石(DLC)膜、氮化钛(TiN)膜等,用于提高汽车零部件的表面性能和使用寿命。在珠宝首饰领域,通过磁控溅射技术可以在首饰表面镀制各种金属薄膜,如金、银、钛等,赋予其独特的外观和色彩。河北平衡磁控溅射用途磁控溅射作为一种可靠的工业化生产技术,在电子制造、光学和装饰等领域发挥着重要作用。

磁控溅射技术作为制备高质量薄膜的重要手段,其溅射效率的提升对于提高生产效率、降低成本、优化薄膜质量具有重要意义。通过优化磁场线密度和磁场强度、选择合适的靶材、控制气体流量和压强、控制温度和基片温度、优化溅射功率和时间、保持稳定的真空环境、使用旋转靶或旋转基片以及定期清洁和保养设备等策略,可以明显提升磁控溅射的溅射效率和均匀性。随着科技的不断进步和创新技术的应用,磁控溅射技术将在未来继续发挥重要作用,为材料科学和工程技术领域的发展做出更大贡献。

在电场和磁场的共同作用下,二次电子会产生E×B漂移,即电子的运动方向会受到电场和磁场共同作用的影响,发生偏转。这种偏转使得电子的运动轨迹近似于一条摆线。若为环形磁场,则电子就以近似摆线形式在靶表面做圆周运动。随着碰撞次数的增加,二次电子的能量逐渐降低,然后摆脱磁力线的束缚,远离靶材,并在电场的作用下沉积在基片上。由于此时电子的能量很低,传递给基片的能量很小,因此基片的温升较低。磁控溅射技术根据其不同的应用需求和特点,可以分为多种类型,包括直流磁控溅射、射频磁控溅射、反应磁控溅射、非平衡磁控溅射等。作为一种重要的薄膜制备技术,磁控溅射将在未来的科技进步中发挥越来越重要的作用。

在满足镀膜要求的前提下,选择价格较低的溅射靶材可以有效降低成本。不同靶材的价格差异较大,且靶材的质量和纯度对镀膜质量和性能有重要影响。因此,在选择靶材时,需要综合考虑靶材的价格、质量、纯度以及镀膜要求等因素,选择性价比高的靶材。通过优化溅射工艺参数,如调整溅射功率、气体流量等,可以提高溅射效率,减少靶材的浪费和能源的消耗。此外,采用多靶材共溅射的方法,可以在一次溅射过程中同时沉积多种薄膜材料,提高溅射效率和均匀性,进一步降低成本。磁控溅射技术可以通过控制磁场强度和方向,调节薄膜的成分和结构,实现对薄膜性质的精细调控。北京真空磁控溅射特点

磁控溅射还可以用于制备各种功能涂层,如耐磨、耐腐蚀、导电等涂层。河北磁控溅射流程

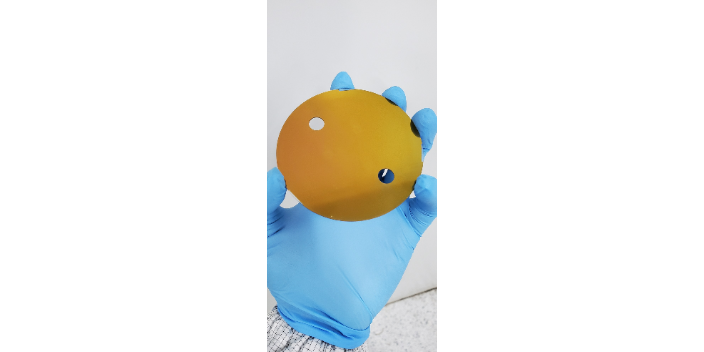

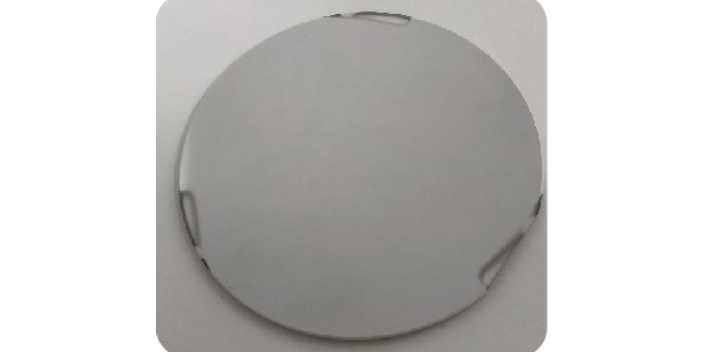

溅射参数是影响薄膜质量的关键因素之一。因此,应根据不同的薄膜材料和制备需求,调整射频电源的功率、自偏压等溅射参数,以控制溅射速率和镀膜层的厚度。同时,应定期监测溅射过程,及时发现并解决参数异常问题,确保溅射过程的稳定性和高效性。磁控溅射设备在运行过程中,部分部件会因磨损而失效,如阳极罩、防污板和基片架等。因此,应定期更换这些易损件,以确保设备的正常运行。同时,靶材作为溅射过程中的消耗品,其质量和侵蚀情况直接影响到薄膜的质量和制备效率。因此,应定期检查靶材的侵蚀情况,确保其平整且无明显缺陷,必要时及时更换靶材。河北磁控溅射流程