-

江门PCB控制显示板加工厂家电话

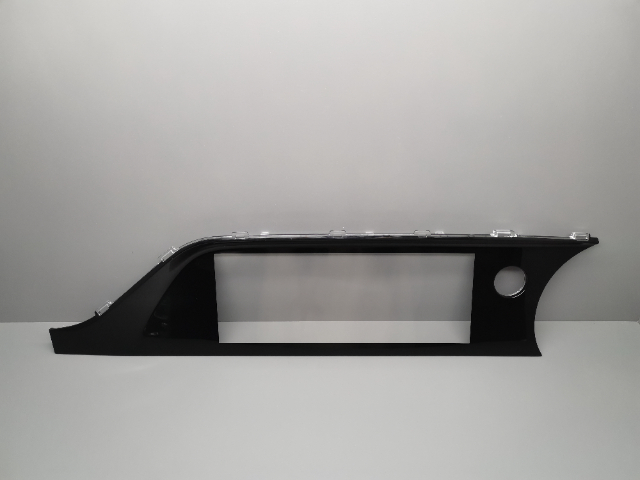

汽车内饰领域,IML 工艺雕琢豪华驾乘质感。仪表盘借 IML 工艺打造精致界面,刻度、指针、指示灯布局清晰合理、显示精细,背景图案耐磨抗老化,强光下清晰可读,夜间柔和不刺眼,提升驾驶信息读取便利性与视...

发布时间:2024.12.28 -

汕头自动化控制显示板加工报价

IML 工艺创新驱动产业升级。智能生产集成是未来方向,引入工业 4.0 技术构建智能生产线,通过传感器、物联网、大数据实现生产全流程监控优化。如成型环节参数智能自适应调整,依 Film 材料实时反馈精...

发布时间:2024.12.28 -

韶关多色模内成型注塑咨询

在模内注塑件生产过程中,能源回收与利用是节能减排的重要举措。注塑机在工作过程中会产生大量的余热,尤其是液压系统和加热冷却系统。通过安装热交换器和能量回收装置,可以将这些余热回收并用于预热原材料、加热生...

发布时间:2024.12.27 -

东莞定制模内成型注塑厂家

在医疗产品领域,模内成型注塑有着独特的应用特点。由于医疗产品对卫生性、安全性和精度要求极高,模内成型注塑能够满足这些严格要求。例如,在一次性医疗器械如注射器、输液器部件的生产中,通过模内成型注塑可以将...

发布时间:2024.12.27 -

韶关塑料配件模内成型注塑咨询电话

在模内成型注塑中,常用的塑料材料有多种。热塑性塑料如聚丙烯(PP)、聚乙烯(PE)、聚碳酸酯(PC)、丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)等较为常见。PP 具有良好的化学稳定性、低密度和相对...

发布时间:2024.12.27 -

珠海定制模内成型注塑报价

缩短模内注塑件的成型周期对于提高生产效率至关重要。一方面,可以通过优化模具设计来实现,例如合理设计冷却水道的布局和直径,增加冷却面积,提高模具的冷却效率,从而减少注塑件在模具内的冷却时间。另一方面,在...

发布时间:2024.12.27 -

珠海双色模内成型注塑咨询电话

在模内成型注塑生产过程中,质量控制与检测是关键环节。除了常规的外观检查,如检查产品表面是否有划痕、气泡、色差等缺陷外,还需要进行尺寸精度检测。采用三坐标测量仪等高精度测量设备,对产品的关键尺寸进行测量...

发布时间:2024.12.26 -

清远橡胶模内成型注塑咨询电话

材料的选择与组合对于模内注塑件至关重要。常用的塑料材料包括聚丙烯(PP)、聚乙烯(PE)、聚碳酸酯(PC)、丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)等,它们各自具有独特的物理和化学性质,如 PC...

发布时间:2024.12.26 -

桂林汽车模内成型注塑咨询电话

在模内注塑件生产过程中,能源回收与利用是节能减排的重要举措。注塑机在工作过程中会产生大量的余热,尤其是液压系统和加热冷却系统。通过安装热交换器和能量回收装置,可以将这些余热回收并用于预热原材料、加热生...

发布时间:2024.12.26 -

珠海精密模内成型注塑多少钱

轻量化设计对于模内注塑件在多个行业都具有重要意义,尤其是汽车和航空航天领域。为实现轻量化,一方面采用新型轻质材料,如碳纤维增强塑料(CFRP)。CFRP 具有极高的比强度和比模量,相比传统金属材料能大...

发布时间:2024.12.26 -

汕尾塑料模内成型注塑哪家好

从成本效益角度来看,模内成型注塑具有多方面的特点。虽然初期模具设计与制造的成本相对较高,因为模具需要考虑装饰材料的放置、固定以及与注塑工艺的匹配等复杂因素,但从长期生产来看,其综合成本具有优势。由于减...

发布时间:2024.12.25 -

清远自动化控制显示板加工生产商

IML 产品质量检测贯穿全程。原材料检验把控 Film 与树脂质量,检测 Film 厚度公差、拉伸强度、光学性能及树脂熔融指数、纯度等关键指标,确保符合工艺要求,从源头预防缺陷。印刷质量检测针对油墨附...

发布时间:2024.12.25