商机详情 -

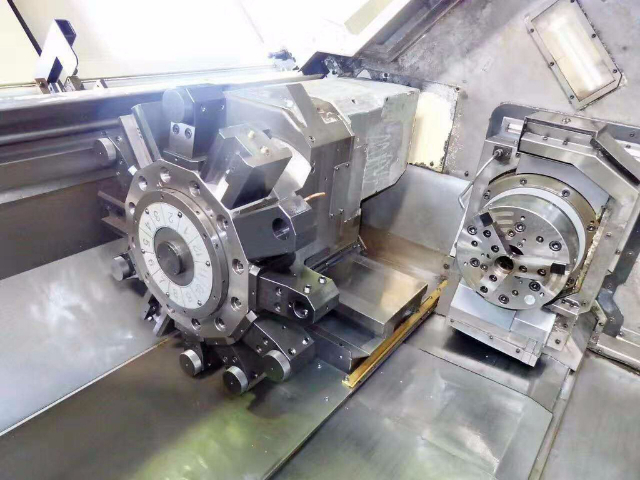

珠海五轴车铣复合教育机构

在航空发动机制造领域,车铣复合起着极为关键的作用。航空发动机的涡轮轴、涡轮盘等主要部件,材料难加工且形状复杂,对加工精度和表面质量要求极高。车铣复合机床凭借其强大的多轴联动加工能力和高精度控制,能够完成涡轮轴的外圆车削、键槽铣削以及涡轮盘的叶片安装槽铣削等一系列工序。在加工过程中,严格控制切削参数和刀具路径,确保各部位的尺寸精度和形位公差符合设计要求,提高了航空发动机的性能和可靠性。例如,涡轮轴的高精度加工能够减少发动机运行时的振动和能量损失,车铣复合技术的应用有力地推动了航空发动机制造技术的发展,满足了航空航天行业对高性能动力装置的需求。车铣复合的动态性能优化,可减少加工中的振动,提升工件表面纹理质量。珠海五轴车铣复合教育机构

随着科技的不断进步,车铣复合的发展前景十分广阔。未来,智能化将是其重要发展方向,通过引入人工智能算法,机床能够根据工件的材料、形状、加工要求等自动生成比较好的加工方案,实现自适应加工,进一步提高加工效率和质量。在高精度加工方面,随着机床制造技术和测量技术的提升,车铣复合机床将能够实现纳米级的加工精度,满足超精密零部件的加工需求,如芯片制造中的晶圆加工等。此外,与 3D 打印等新兴制造技术的融合也值得期待,两者优势互补,有望创造出全新的加工工艺,为制造业带来更多的创新可能,推动制造业向更高层次的智能制造迈进。珠海五轴车铣复合教育机构车铣复合加工融合多种工艺,机床的多轴联动可实现复杂型面加工,在航空航天等领域,助力高精度零部件制造。

车铣复合加工工艺不断创新以满足日益复杂的零件制造需求。例如,在加工具有内凹轮廓和特殊螺纹结构的零件时,采用独特的车铣复合工艺顺序。先利用车削功能粗加工外圆轮廓,为后续铣削提供稳定的基准。然后通过特定角度的铣刀,在多轴联动控制下深入内凹区域进行铣削,完成复杂形状的成型。对于特殊螺纹,不再局限于传统车削螺纹的方式,而是结合铣削的螺旋插补功能,以更灵活的刀具路径和切削参数,实现高精度、高质量的螺纹加工。这种创新工艺不仅突破了传统加工的局限,还能有效减少加工步骤,提高加工效率,为新型机械产品的研发和制造提供了有力的技术支持。

在电子精密制造领域,车铣复合展现出独特的创新应用价值。随着电子产品不断向小型化、高性能化发展,其内部零部件的加工精度要求愈发严苛。车铣复合机床能够在微小的空间内精细操作,例如加工手机摄像头模组中的精密支架。通过车削确保支架的圆柱部分尺寸精确,铣削则用于打造复杂的安装接口和定位槽。先进的车铣复合设备借助高分辨率的数控系统和超精细的刀具,可将加工精度控制在微米甚至纳米级别。这不仅提高了摄像头模组的装配精度,还增强了其在手机中的稳定性,有效提升了拍照质量。同时,这种高精度加工能力也为其他电子元件如微型马达轴、精密接插件等的制造提供了可靠解决方案,推动了电子精密制造技术的飞速进步。

展望未来,车铣复合有望在多个技术领域取得突破。在材料加工领域,随着新型刀具材料和工件材料的不断涌现,车铣复合机床将不断优化加工工艺参数,以适应超硬材料、复合材料等难加工材料的高效加工。在微观加工方面,借助纳米技术和超精密加工技术的发展,车铣复合有望实现亚微米甚至纳米级的加工精度,用于制造微机电系统等微观器件。同时,在智能化加工方面,车铣复合机床将进一步融合人工智能、大数据等技术,实现自我诊断、自适应控制和智能决策,例如根据工件的实时加工状态自动调整切削参数,使加工过程更加智能化、高效化,推动制造业向更高的技术层次迈进。车铣复合在钟表零件加工中,实现微小零件的精细车铣,彰显工艺精度。江门教学车铣复合教育机构

编程是车铣复合的关键,精细规划刀具路径才能充分发挥其多工序加工优势。珠海五轴车铣复合教育机构

车铣复合加工的稳定性研究是确保加工质量的关键。加工过程中的稳定性受到多种因素影响,如机床的结构刚性、刀具的切削性能、切削参数的合理选择等。例如,机床的床身采用强度铸铁并经过时效处理,提高其刚性,减少振动。在刀具方面,选择合适的刀具材料和几何形状,如硬质合金刀具在加工高强度钢时具有较好的耐磨性和切削稳定性。同时,通过理论分析和实验研究,确定比较好的切削参数组合,避免因切削力过大或过小导致的振动和加工不稳定。利用动态信号采集与分析系统,实时监测加工过程中的振动情况,及时调整加工参数,确保车铣复合加工在稳定状态下进行,提高零件的加工精度和表面质量。