商机详情 -

崇明区附近电动工具塑胶件精密注塑

如何根据电动工具塑胶件的功率大小确定注塑材料的耐热等级?

电动工具功率决定工作产热。高功率电动工具如大型电锯、电镐,运行时热量大,需高耐热等级材料,如聚醚醚酮(PEEK),其热变形温度超300℃,可在高温下维持性能稳定。中等功率电动工具如普通电钻,聚碳酸酯(PC)较适宜,热变形温度约130-140℃,能承受工作热量。低功率电动工具如小型电动螺丝刀,丙烯腈-丁二烯-苯乙烯共聚物(ABS)即可,其耐热性虽有限,但可应对低功率产生的少量热量。确定耐热等级还需考量工作环境温度与时长等。若高功率工具在高温环境长时间工作,更要确保材料耐热性足够,避免注塑件过热变形影响电动工具使用与寿命。 质量认证是电动工具注塑件质量可靠的有力证明,如 ISO 认证确保生产流程规范。崇明区附近电动工具塑胶件精密注塑

电动工具注塑件的体积电阻率测试对其在特殊电气环境中的应用有何意义?

首先,在高电压或高静电环境下,注塑件需要具备良好的绝缘性能。通过体积电阻率测试可以精确衡量其绝缘程度。例如,在一些高压电动工具中,如高压电钻,注塑件的体积电阻率足够高才能防止电流泄漏,保障使用者的安全。其次,特殊电气环境可能存在电磁干扰情况。高体积电阻率的注塑件可以减少电磁泄漏,起到一定的电磁屏蔽作用。对于含有电子元件的电动工具,能有效保护内部电路不受外界电磁干扰,确保其稳定运行。再者,不同的应用场景对绝缘性能要求不同。例如在潮湿或有化学腐蚀的电气环境中,体积电阻率的测试结果可以帮助判断注塑件是否能抵抗这些不利因素对绝缘性能的破坏,从而为电动工具在特殊工况下的安全使用提供依据。 崇明区附近电动工具塑胶件精密注塑供应商的技术支持能在电动工具注塑件出现问题时提供解决方案,助力生产。

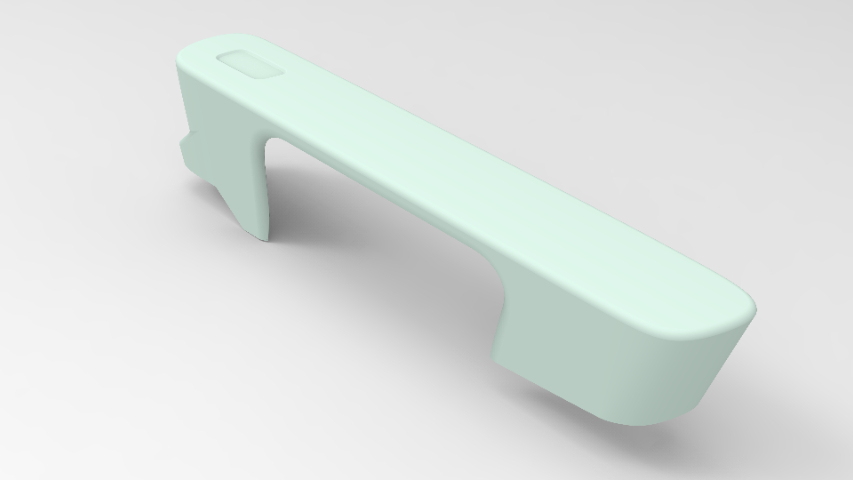

电动工具注塑件的弯曲疲劳测试的加载方式有哪些?

电动工具注塑件的弯曲疲劳测试主要有悬臂梁式加载、三点弯曲加载和四点弯曲加载三种方式。悬臂梁式加载是将注塑件一端固定,另一端施加周期性的弯曲力,模拟电动工具中悬臂结构部件的受力情况,如某些工具手柄。通过调整加载力的大小、频率和幅度,可以模拟不同的使用工况,测试时观察手柄在多次弯曲循环后是否出现裂纹、断裂等失效现象,以评估其弯曲疲劳性能。三点弯曲加载是将注塑件放置在两个支撑点上,在中间位置施加垂直的周期性弯曲力,适用于评估具有一定长度和厚度的注塑件,如电动工具的一些长条形外壳部件。这种方式能均匀地对注塑件施加弯曲应力,更准确地反映其在实际使用中的抗弯曲疲劳能力。四点弯曲加载则通过在注塑件上设置四个接触点,两个外侧点为支撑点,两个内侧点施加周期性弯曲力,可在注塑件中间区域产生更均匀的弯曲应力,对于检测结构复杂、对弯曲性能要求较高的电动工具注塑件,如含有加强筋等结构的注塑件的疲劳性能更为有效,能更精细地判断其在复杂受力状态下的弯曲疲劳寿命。

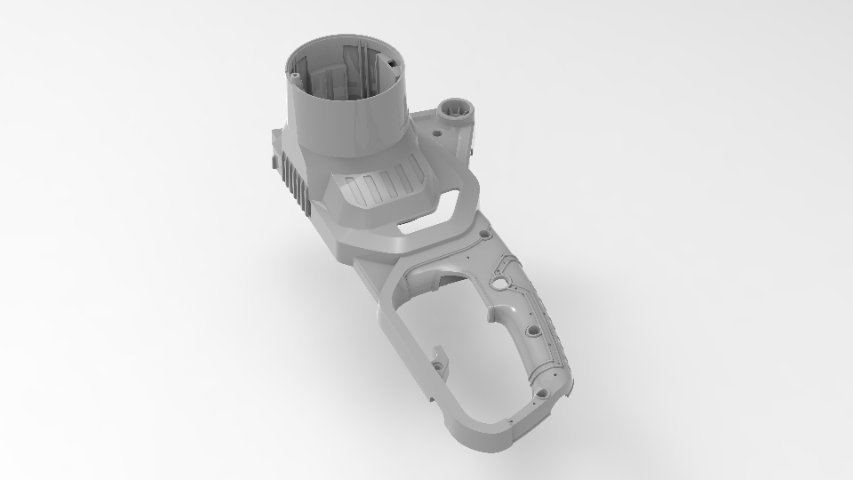

电动工具注塑件材料性能深度剖析助力精细选用与优化设计

首先是强度与刚性,电动工具在运作时承受多种外力,如冲击、振动等,材料需具备足够强度和刚性以维持结构稳定。例如,玻璃纤维增强尼龙材料,其较好的度特性可有效防止注塑件破裂变形,确保电动工具可靠运行。耐热性是另一关键性能。电动工具工作产生热量,材料要能耐受相应高温而不软化、变形或老化。像聚醚醚酮(PEEK),热变形温度超300℃,适用于高功率且长时间工作的电动工具部件,保障在高温环境下性能稳定。耐磨性也不可或缺。电动工具的外壳、手柄等部位常与外界摩擦,良好的耐磨性可延长注塑件使用寿命。例如聚氨酯材料,具有出色的耐磨性能,能减少使用中的磨损损耗。耐化学性同样重要。电动工具可能接触润滑油、清洁剂等化学物质,材料需抵御其侵蚀。如聚四氟乙烯(PTFE),几乎能耐所有强酸、强碱及有机溶剂侵蚀,可用于接触腐蚀性物质的注塑件。此外,材料的电绝缘性对于保障使用者安全至关重要,能防止触电事故发生,一些塑料材料天生具有良好的绝缘性能,符合电动工具的安全使用要求。 模拟技术在电动工具注塑件模具设计前期可预测成型问题,优化设计。

模具的热平衡对电动工具注塑件的尺寸重复性有何作用?

模具热平衡良好时,每次注塑模具各部分温度基本恒定,塑料熔体在型腔固化条件相同,材料收缩率稳定。例如稳定热环境下,特定塑料收缩率固定,注塑件尺寸精度得以保障,实现尺寸重复性。若模具热平衡被打破,局部温度异常,塑料熔体冷却速度不均。高温区冷却慢,收缩率小;低温区冷却快,收缩率大。这种不均匀收缩致注塑件尺寸偏差,且每次注塑偏差情况不定,无法保证尺寸重复性。对于电动工具精密注塑件如齿轮或高精度外壳,模具热平衡微小变化都可能影响配合精度。通过合理加热或冷却系统、隔热措施等设计,可提高电动工具注塑件尺寸精度与生产质量稳定性,确保尺寸符合要求。 紫外线稳定添加剂可增强电动工具注塑件在户外环境的耐候性,延缓老化。崇明区附近电动工具塑胶件精密注塑

多腔模具能提升电动工具注塑件的生产效率,满足市场大规模需求。崇明区附近电动工具塑胶件精密注塑

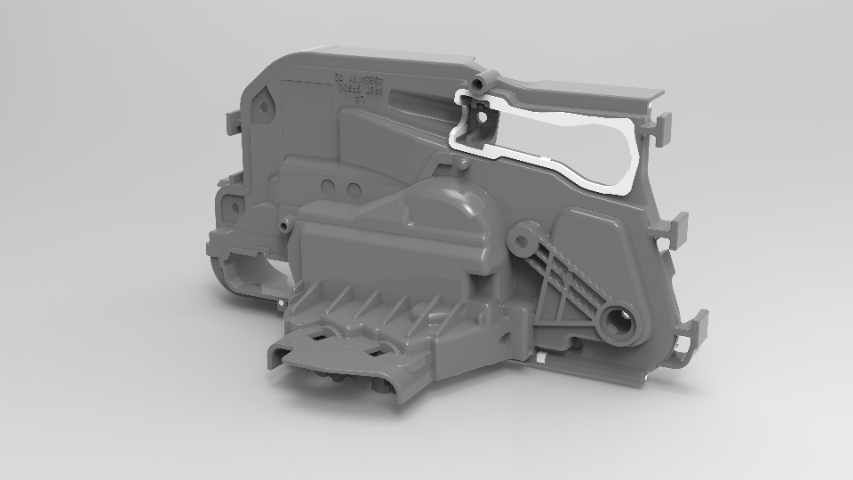

在模具设计时,怎样考虑电动工具塑胶件的装配定位结构?

模具设计时,电动工具塑胶件装配定位结构需多方面考量。首先依据塑胶件在电动工具中的装配关系设计定位结构。例如电机安装座,需在模具中设高精度定位柱或孔,公差控制在±0.05mm左右,确保与电机安装轴或孔精细配合。其次,对于多装配方向注塑件,设计防错结构,如采用不对称定位槽或凸台,保障正确装配方向,提升装配效率与准确性。再者,考虑脱模方式对装配定位结构的影响,避免脱模损坏定位结构,如推杆脱模时应避开定位部位。合理设计模具装配定位结构,可使电动工具注塑件装配更顺利精细,提高装配质量,减少故障,提升电动工具整体性能与可靠性。 崇明区附近电动工具塑胶件精密注塑