商机详情 -

移动式焊接工作站经销商

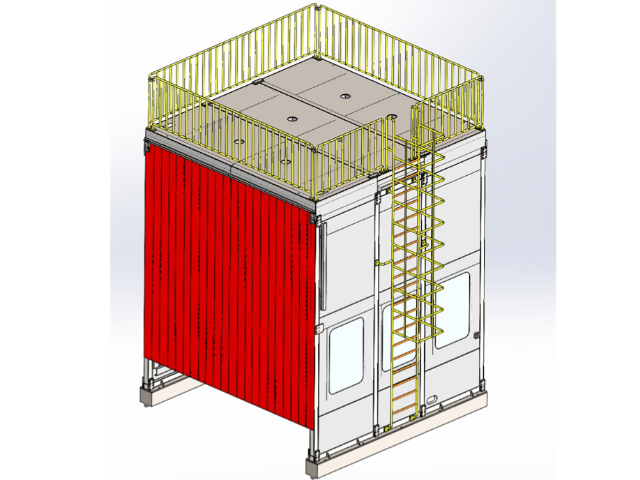

工作站采用先进的控制系统和传感器技术,能够实现对焊接过程的实时监控和智能调整。通过预设的程序和算法,控制系统能够自动调整焊接参数、优化焊接路径,确保焊接质量的稳定性和一致性。移动式焊接工作站支持多种焊接工艺,如点焊、角焊、摆焊、往复焊、堆焊等。这种多样化的焊接工艺能够满足不同材质、不同结构的焊接需求,提高了工作站的适用范围和灵活性。移动式焊接工作站的应用优势主要体现在以下几个方面——提高生产效率:通过自动化和智能化的焊接作业,移动式焊接工作站能够明显提高生产效率。焊接机器人能够长时间连续工作,且不受疲劳和情绪波动的影响,确保了焊接速度和质量的稳定性。同时,移动平台的灵活性使得焊接作业能够更加高效地进行,减少了等待和转运时间。后副车架焊接生产线的智能化管理也是其重要功能特点之一。移动式焊接工作站经销商

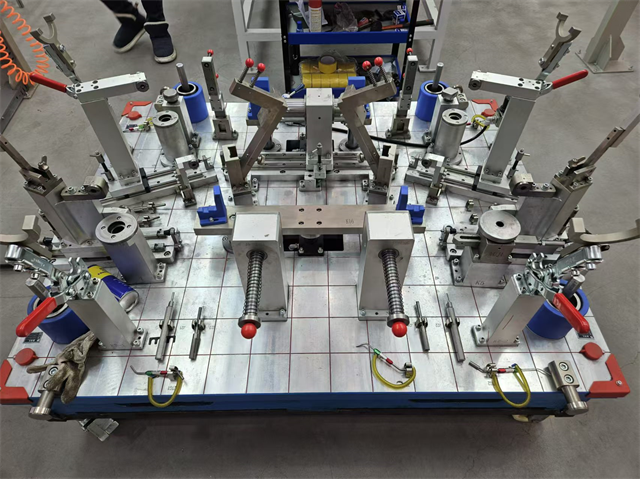

随着汽车市场的不断发展,消费者对汽车的需求也越来越多样化。为了满足不同车型和规格的后副车架生产需求,后副车架焊接生产线必须具备高度的灵活性和可变性。现代的后副车架焊接生产线通常采用模块化设计和可扩展性强的设备配置,能够根据生产需求进行灵活调整和组合。例如,通过更换焊接机器人和夹具等辅助设备,生产线可以快速适应不同车型和规格的后副车架生产需求。此外,生产线还配备了智能化的生产管理系统,能够根据生产计划和市场需求进行智能调度和排产,确保生产过程的顺畅和高效。弧焊工作站价格移动式焊接工作站的一个明显优点是其易于部署和集成的特点。

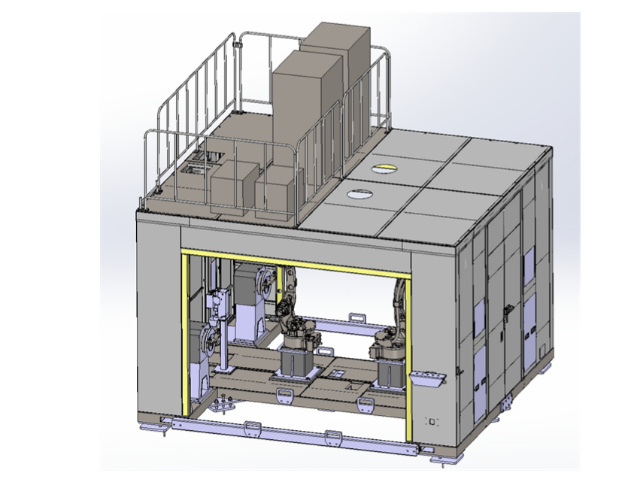

弧焊工作站采用先进的焊接机器人作为主要设备,这些机器人不仅具备高度的灵活性和精确性,还能够通过不断学习和优化,适应各种复杂多变的焊接任务。同时,工作站还配备了智能化的焊接电源和焊接器,能够实时监测焊接过程中的各项参数,如电流、电压、焊接速度等,并根据实际情况进行自动调整,确保焊接质量的稳定性和一致性。自动化控制系统是弧焊工作站实现高效、精确焊接的关键。该系统通过集成多种传感器和检测装置,能够实时监测焊接过程中的各种状态信息,如焊缝位置、焊接温度、焊接质量等。同时,系统还具备强大的数据处理和分析能力,能够根据监测结果自动调整焊接参数和工艺路径,确保焊接过程的顺利进行。此外,自动化控制系统还具备故障诊断和预警功能,能够及时发现并处理潜在问题,避免生产事故的发生。

激光切割工作站采用激光束作为切割工具,其切割精度可达到微米级,远远超过了传统机械切割方式。同时,激光切割过程中无机械接触,避免了因机械压力而产生的材料变形和损伤,确保了切割边缘的光滑度和平整度。这种高精度和高质量的切割效果,使得激光切割工作站在精密制造、航空航天、医疗器械等领域具有普遍的应用前景。激光切割工作站能够实现高速、连续的切割作业,提高了生产效率。相比传统切割方式,激光切割无需更换刀具、模具等易损件,降低了生产成本。此外,激光切割过程中的热影响区小,减少了材料的浪费和后续加工的需求,进一步降低了生产成本。激光切割工作站的主要优势在于其特殊的高精度与高质量。

激光切割工作站的主要优势在于其高精度切割能力。借助高能量密度的激光束,工作站能够在极短的时间内将材料准确地分割开来,切割精度可达到微米级。这种高精度的切割不仅保证了产品尺寸的精确性,还避免了传统切割方式中常见的毛刺、变形等问题,使切割边缘更加光滑、平整。无论是复杂的几何图形还是精细的图案纹理,激光切割工作站都能轻松应对,为工业制造带来前所未有的精度和美感。激光切割工作站采用非接触式加工方式,即激光束直接作用于材料表面,无需机械压力或刀具介入。这种加工方式有效避免了传统切割过程中因机械摩擦、振动等因素对材料性能造成的损害。特别是对于一些脆性材料、易变形材料或高价值材料,激光切割工作站能够较大限度地保留其原有性能,确保产品质量和性能的稳定。弧焊工作站的主要优势在于其高度自动化与智能化。后副车架焊接生产线研发

激光打标工作站能够实现快速打标,缩短了生产周期,提高了生产线的整体效率。移动式焊接工作站经销商

后副车架焊接生产线的一个明显功能特点是其智能化管理。通过引入智能控制系统和生产管理系统,生产线实现了对生产过程的全方面监控和管理。这些系统不仅能够实时收集和分析生产数据,还能根据生产计划和市场需求进行智能调度和优化。智能化管理系统的应用,使得生产线具备了高度的生产灵活性。一方面,生产线可以根据不同车型和规格的后副车架生产需求,快速调整生产计划和工艺流程;另一方面,生产线还能通过智能调度和优化,实现生产资源的较大化利用和生产效率的较优化。移动式焊接工作站经销商