商机详情 -

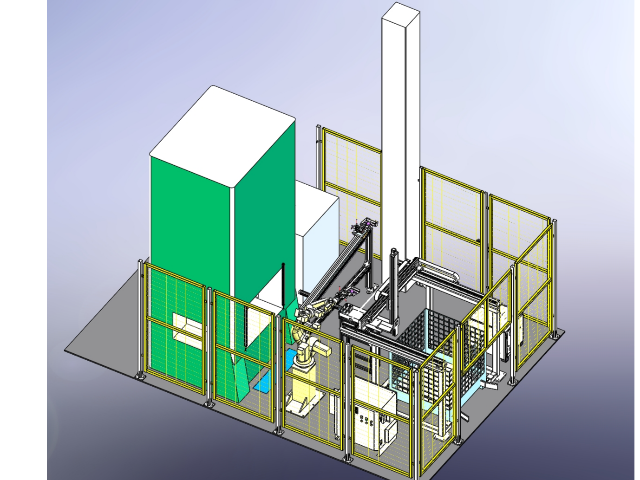

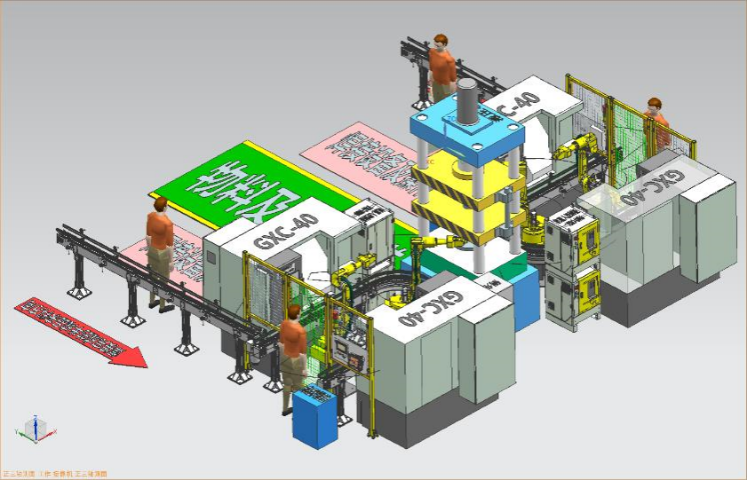

合肥五金冲压件-机器人上下料直销

传统的人工上下料作业劳动强度大、工作环境恶劣,容易对工人的身体健康造成损害。而机器人上下料系统的引入则能够有效降低工人的劳动强度,改善工作环境。工人只需负责监控机器人的运行状态和维护保养工作,而无需亲自执行繁重的搬运和装卸任务。这不仅提高了工人的工作满意度和幸福感,还使得他们能够更专注于高级别的任务,如工艺改进、质量控制和创新性工作等。这些高级别任务的完成将进一步提升企业的生产效率和竞争力,从而间接缩短生产周期。机器人上下料系统通常具备数据收集和分析功能。通过实时监测生产线的运行状态和物料的使用情况,机器人能够收集大量有价值的生产数据。这些数据为企业的生产决策和优化提供了重要依据。企业可以利用这些数据对生产流程进行持续优化和改进,提高生产效率和产品质量。同时,数据驱动的智能化生产方式还能够实现生产过程的预测性维护和故障诊断等功能,进一步减少生产中断和延误现象的发生,从而缩短生产周期。机器人上下料系统通过可编程的控制系统和模块化的设计结构,能够轻松实现生产线的快速调整和重构。合肥五金冲压件-机器人上下料直销

安全生产是企业发展的前提和保障。机器人上下料系统在作业过程中无需直接接触危险物品或环境,降低了工伤事故的风险。同时,机器人作业还减少了粉尘、噪音等有害物质的产生和扩散,有利于改善工作环境和保护员工健康。此外,机器人还能够通过准确的物料管理和回收系统,实现资源的有效利用和废弃物的减少排放,为企业的可持续发展贡献力量。机器人上下料系统在提高生产效率与产能、降低人力成本与劳动强度、提升产品质量与一致性、增强生产灵活性与适应性以及促进安全生产与环境保护等方面展现出了明显的优势。上海数控CNC加工的上下料生产商家机器人上下料系统则以其高度的可编程性和灵活性,为生产线的快速调整提供了可能。

机器人上下料系统的主要优势在于其高效自动化的作业能力。通过预先设定的程序和精密的传感器控制,机器人能够准确无误地完成工件的上下料任务,无需人工干预。这种自动化的作业方式不仅减少了人工操作的时间和误差,还明显提升了生产线的整体效率。此外,机器人能够24小时不间断地工作,极大地延长了生产时间,实现了生产效率的较大化。机器人上下料系统在执行上下料任务时,凭借其高精度的传感器和先进的控制算法,能够实现对工件的准确定位和抓取。无论是复杂的工件形状还是微小的尺寸差异,机器人都能准确无误地完成抓取和放置操作。这种准确性不仅保障了产品的一致性,还避免了因人为因素导致的质量问题。同时,机器人作业减少了人工操作中的接触和磨损,有助于延长设备和模具的使用寿命,进一步保障了产品质量的稳定性。

在进行机器人上下料操作时,需要注意以下几点——安全第一:始终将安全放在第1位,确保机器人和加工设备之间的安全距离,避免发生碰撞或其他意外事故。同时,操作人员需要穿戴好安全防护装备,确保自身安全。合理设置程序:根据物料的特性和加工要求合理设置机器人的程序和路径规划。这有助于提高机器人的操作效率和准确性,降低出错率。定期维护:定期对机器人进行维护和保养,检查电气控制箱、电机、夹爪等部件的运行状态是否正常。这有助于延长机器人的使用寿命并提高其稳定性和可靠性。关注物料特性:不同物料具有不同的特性和要求,需要根据实际情况选择合适的夹具和夹爪张开程度。这有助于确保物料在抓取和搬运过程中保持稳定的姿态和位置。机器人上下料系统则能够通过预设的程序和指令自主完成工作任务,减少了人为干预和操作难度。

机器人上下料系统已经普遍应用于汽车制造、航空航天、电子电器、精细机械等多个行业。在汽车制造领域,机器人被用于发动机缸体、变速箱壳体等零部件的自动化加工;在航空航天领域,则承担着复杂结构件的高精度加工任务;在电子电器行业,机器人助力实现小型化、精细化元器件的快速组装与检测。随着智能制造的深入推进和技术的不断进步,机器人上下料系统的发展前景将更加广阔。借助先进的传感器技术和人工智能算法,机器人系统将更加智能化和自主化,实现更高程度的灵活性和适应性。同时,机器人将更加注重与人类的协作,提高工作安全性并降低对人工的依赖。机器人进行上下料作业则能够有效减少人为错误的发生。上海数控车床零件加工-机器人上下料生产商

机器人上下料系统的维护成本相对较低,且维护周期较长,有助于降低企业的运营成本。合肥五金冲压件-机器人上下料直销

传统的上下料过程通常需要依靠人工操作,不仅速度较慢,而且存在人为失误的风险。此外,一些危险或恶劣的工作环境也增加了工人受伤的风险。而机器人上下料系统则能够完全替代人工完成这些任务,降低了人力成本和工人的工作风险。机器人上下料系统通过精确的控制和定位,确保了工件在加工过程中的稳定性和一致性,减少了人为因素对产品质量的影响。同时,机器人还能够自主完成高风险作业,如接触危险设备和材料,进一步保护了工人的安全健康。合肥五金冲压件-机器人上下料直销