在有机热载体加热系统的构建中,辅助设备的妥善安装与合理配置,是确保其平稳且安全运行的基石。本篇文章针对热油泵、高位槽、低位槽、过滤装置以及油气分离器等重要组件的安装细节,提供了一系列实用的指导建议与需密切关注的关键点。

鉴于有机热载体加热系统采用低压高温的液态热媒介,该系统不但便于精确调控温度、实现均匀传热、展现高热效率,还省去了水处理设施的配备,且使用过程安全性高。当前,该加热系统已被广泛应用于石油化工、化纤生产、新材料加工、纺织印染、生物医药、电子制造、木材烘干及食品加工等多个领域。然而,导热油作为易燃物质,若操作不当,可能引发火灾,从而给企业带来安全隐患。

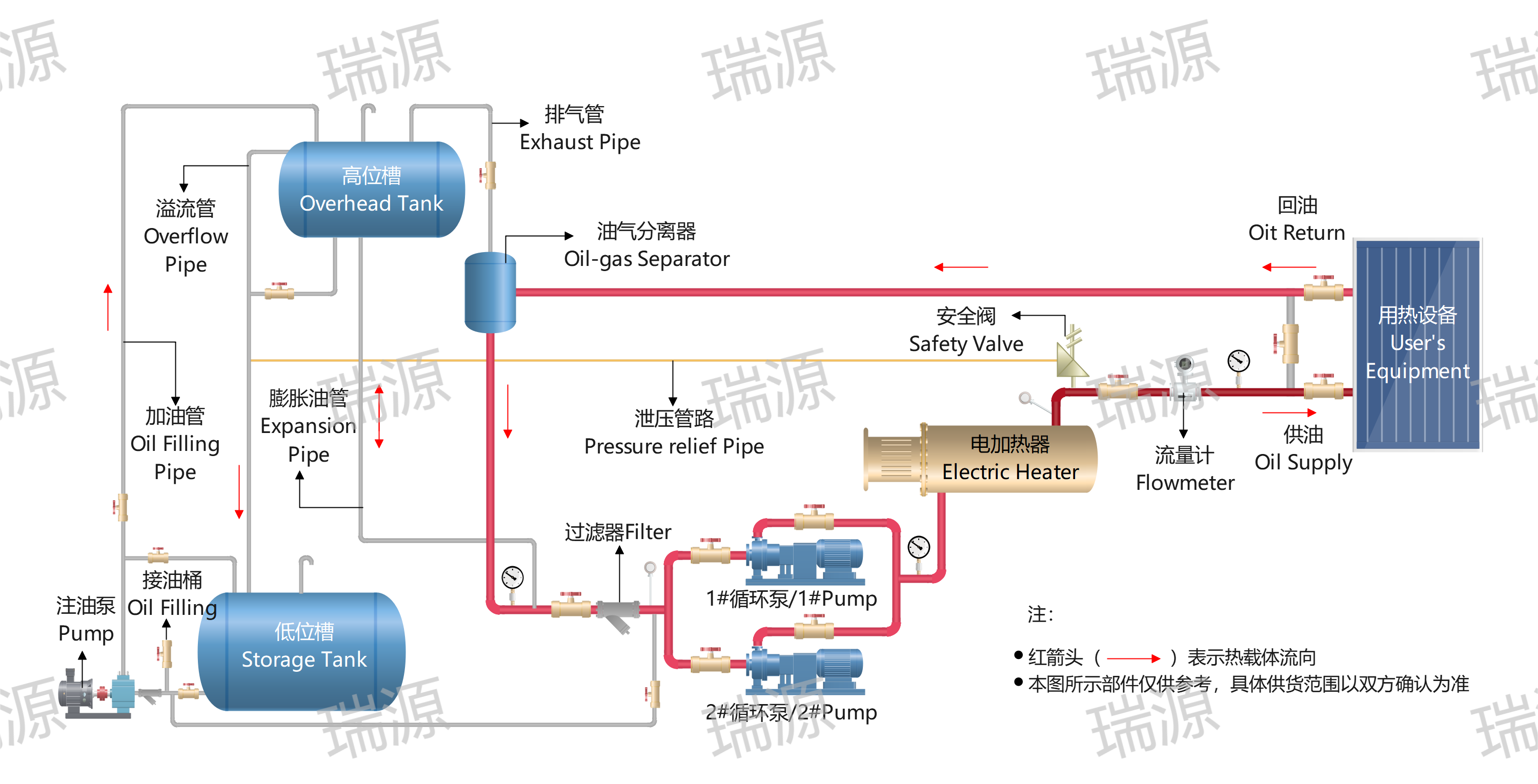

一个典型的导热油加热系统由炉体、用热设备、安全附件、自控系统、辅助设备、管道及阀门等构成一套闭环循环装置。其中,安全附件包括压力表、温度计、液位计等;自控系统则涵盖超温报警、超压报警及液位保护等装置;辅助设备则包含高位槽、低位槽、循环泵、过滤装置、油气分离器和注油泵等。其工作原理及流程可参考下图进行深入了解。

关于循环泵:

在有机热载体炉加热系统中,循环泵负责为导热油提供克服系统阻力的动力,确保实现强制循环供热。在安装及配置循环泵时,需关注以下方面:

1、根据相关安全规范,液相有机热载体锅炉应配置备用电动循环泵。但在实际操作中,常发现部分企业只配置一台循环泵或只有一台能正常使用。一旦循环泵发生故障,若无备用泵及时启用,导热油将停止在管道中循环,若缺乏其他安全措施,炉膛将持续燃烧,极易导致炉管过热爆管,进而引发火灾。

循环泵的流量Q及扬程H需根据系统供热能力、设计导热油温差、导热油阻力降及热载体炉与用热设备间的距离等因素综合确定。同时,Q和H的选取还需确保导热油在炉内保持一定的流速,以避免管壁超温、导热油分解及传热效果受影响。检验中常发现循环泵与加热系统不匹配,导致流速不达标。

循环泵的安装需确保密封性良好,并防止运行时因震动导致导热油泄漏而引发事故。

关于高位槽:

高位槽是液相炉及系统中的关键安全组件,主要用于储存因受热膨胀的导热油、向系统补充导热油、在锅炉启动升温过程中排除气体,以及在停电时利用冷介质置换锅炉中的热介质。在安装及配置高位槽时,需关注以下要点:

高位槽容积的确定需遵循相关安全规范,其可调节容积应不小于液相炉和管网系统中有机热载体在工作温度下因受热膨胀而增加的容积的1.3倍。

高位槽的安装位置应避免直接位于液相炉的正上方,且其顶部应高于有机热载体炉顶部1.5m以上,以防止导热油溢出而引发火灾。同时,高位槽的溢流管不应安装阀门,且正常工作时高位槽内导热油应处于高液位状态。

3、高位槽内导热油温度过高会导致氧化变质,影响系统运行并可能导致意外事故。因此,高位槽和膨胀管均不应进行保温处理。若生产工艺要求工作温度较高,应选用容积较大的高位槽并适当增加膨胀管长度以增加散热面积;同时,可在高位槽外表面涂刷银白色油漆以提高反射阳光能力并减少温度上升。

关于低位槽:

低位槽的主要功能是提供和回收整个加热系统所需的导热油、接收高位槽溢流的导热油,并在运行中为系统或高位槽补充必要的导热油。在安装及配置低位槽时,需注意以下方面:

1、根据相关安全规范,低位槽应尽可能设置在加热系统底部位置,以便在排油时能彻底放净加热炉中的有机热载体。同时,为确保安全,低位槽与有机热载体炉之间应设置隔墙进行隔离。但在实际检验中,常发现使用单位因场地限制而将低位槽与加热炉放在一起而无防火墙相隔,成为明火事故的隐患。

2、低位槽容积应不小于液相热载体加热炉中有机热载体总量的1.2倍。同时,其上部应设置排气管并接至安全地点;排气管直径应大于膨胀管;储存管上还应安装液面计。

低位槽的放空管不应安装阀门;正常工作时,储油罐内导热油应处于低液位状态。

关于过滤装置:

过滤装置用于滤除循环系统中的机械杂质、残碳及胶质等,以保护循环泵、油品品质及系统设备。根据过滤性能可分为粗过滤器和细过滤器两种。在安装及配置过滤装置时,需遵循以下要求:

1、Y型过滤器应紧贴循环泵吸入口前端和加热炉回油进口处安装,以滤除新注入系统的导热油中的机械杂质。

细过滤器应安装在主循环管路中,且一个系统中只需安装一套。

为便于检修及清洗,过滤装置前后均应设置阀门并设有旁路;同时,安装场所应宽敞并具备固定承力措施以便于拆**r /> 关于油气分离器:

油气分离器用于分离并排除导热油中的不凝性气体、水蒸汽及低挥发成分。在温度变化时,其缓冲作用可确保导热油在系统与高位槽之间顺畅流动并始终保持在液相状态下运行。

本文旨在介绍在有机热载体加热系统中辅助设备安装及配置时需遵循的安全运行原则。为确保此类加热炉的安全可靠运行,还需严格遵循相关规程及标准进行控制;安装时应由当地特种设备检验部门进行同步监检确认;在使用过程中则需严格按照操作规程进行操作以有效避免和降低各类事故的发生。