商机详情 -

干法固态电解质膜成型机产品供应报价

电解质膜成型机在储能系统领域发挥着重要作用。随着可再生能源如太阳能和风能的快速发展,如何高效、安全地储存这些能源成为亟待解决的问题。固态电池因其高能量密度和长寿命特点,成为储能系统的理想选择。电解质膜成型机为固态电池的生产提供了可靠的技术支持,推动了储能系统技术的进步和发展。电解质膜成型机的使用不仅提高了电池和储能系统的性能,间接促进了能源利用效率的提升。通过优化电解质膜的结构和性能,可以减少电池在充放电过程中的能量损失,提高能源转换效率。这对于缓解能源紧张、促进可持续发展具有重要意义。电解质膜成型机智能化控制系统,一键操作,简化电解质膜生产流程。干法固态电解质膜成型机产品供应报价

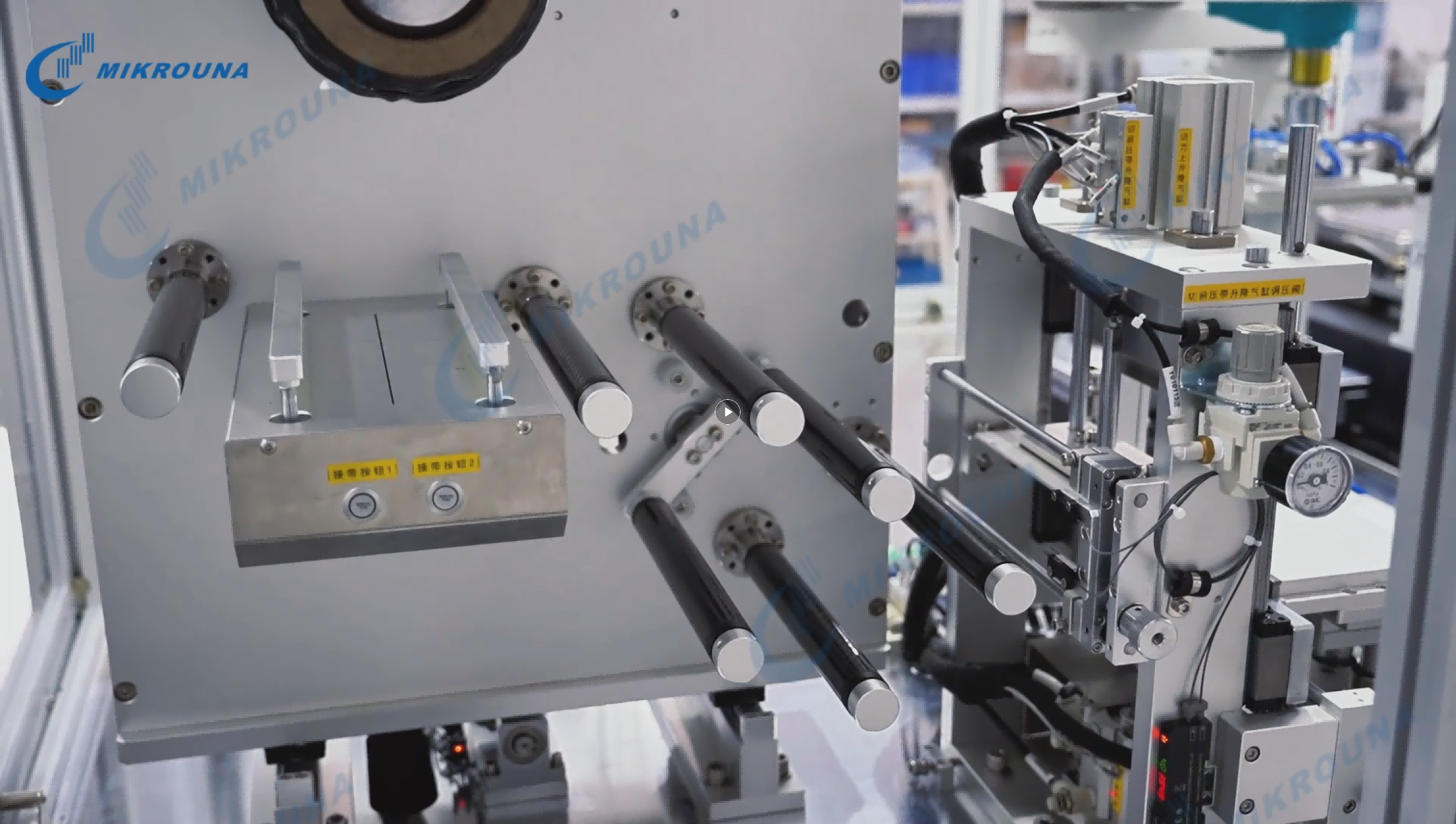

在固态电解质膜成型过程中,材料的选择与处理至关重要。该成型机能够处理多种固态电解质材料,包括氧化物、聚合物及硫化物等。通过精细的粉碎、研磨及混合工艺,将固态电解质材料制备成粒径均匀、分散性好的细粉末,为后续的成型过程提供高质量的原料。同时,成型机配备有先进的除尘系统,确保生产环境的清洁度,减少杂质对薄膜性能的影响。固态电解质膜成型机的生产流程高度自动化,从材料上料、熔化、涂覆、固化到收卷,全部过程均由计算机精确控制。这不仅提高了生产效率,明显降低了人工操作的误差风险。此外,该机器具备实时监控和故障诊断功能,能够及时发现并处理生产过程中的异常情况,确保生产线的稳定运行。高端电解质膜成型机设计电解质膜成型机广泛应用于锂离子电池和其他类型电池的生产中。

复合固态电解质膜成型机在电池材料技术领域扮演着至关重要的角色,其工作原理复杂而精细,主要包括以下步骤:完成拉伸成型的硫化物固态电解质膜和卤化物固态电解质膜被叠置在一起,形成多层结构。随后,这些多层膜被送入差速对辊机进行碾压。在加热条件下(温度通常为60-130℃),差速对辊机以不同的速度旋转,对多层膜施加均匀的压力。这一步骤不仅增强了层与层之间的结合力,使得复合固态电解质膜的整体性能得到明显提升。经过碾压后的复合固态电解质膜进入热压定型阶段。在这一阶段,机器通过精确的温度和压力控制,使电解质膜进一步固化并定型。热压过程中,电解质膜中的非极性粘结剂软化并渗透到电解质颗粒之间,形成牢固的结合。同时,热压能消除电解质膜中的内应力和微观缺陷,提高其整体性能。此外,成型机配备了严格的质量控制系统,对电解质膜的厚度、均匀性、电导率等关键指标进行实时监测和调整。

复合固态电解质膜成型机的首要功能在于实现固态电解质材料的混合均匀及高频振荡处理。该设备配备有先进的超声震荡系统,能够将硫化物固态电解质、卤化物固态电解质与非极性粘结剂精确混合,并通过高频振荡技术确保物料均匀分散,无颗粒团聚现象。这一过程是制备高性能复合固态电解质膜的基础,直接关系到电解质膜的一致性和性能。在完成高频振荡混合后,成型机进一步执行低频振荡操作,使混合均匀的物料拉丝成团。这一步骤通过精确控制低频振荡的频率和时间,确保物料在保持均匀性的同时,形成易于后续加工的初步形态。随后,物料被转移至拉伸成型区,通过精确的机械拉伸和辊压,形成连续的硫化物固态电解质膜和卤化物固态电解质膜。电解质膜成型机的安全特性保护操作人员免受伤害。

成型机的另一重要功能是复合与碾压成型。将预先制得的硫化物固态电解质膜和卤化物固态电解质膜叠置在一起后,设备利用差速对辊机进行加热碾压,确保两层电解质膜紧密结合,形成均匀、致密的复合固态电解质膜。此过程中,加热温度和辊速的精确控制至关重要,它们直接影响复合电解质膜的界面稳定性和机械强度。复合固态电解质膜成型机采用全干法制备工艺,整个过程中无需使用溶剂,避免了溶剂对电解质性质的潜在影响,同时减少了环境污染和废弃物产生。这种绿色环保的制备方式符合现代工业可持续发展的要求,为电池行业的绿色转型提供了有力支持。高效散热设计,延长电解质膜成型机的使用寿命,保障连续生产。高端电解质膜成型机设计

电解质膜成型机环保型设计减少了成型过程中的有害排放。干法固态电解质膜成型机产品供应报价

为了提高生产效率,高速电解质膜成型机配备了便捷的收卷机构,能够实现膜材的快速收卷和整齐堆叠。收卷机构采用电动驱动,配合精确的张力控制,确保收卷过程中膜材的平整性和紧密度。此外,设备具备高度自动化的操作界面,用户可以通过触摸屏或计算机控制系统轻松设置生产参数,监控生产过程,实现远程操作和实时监控,提高生产效率和操作的便捷性。高速电解质膜成型机在生产过程中,能够确保电解质膜的高质量输出。通过精确的熔融、压平和拉伸工艺,以及严格的张力控制和收卷管理,设备能够生产出具有优异化学稳定性、高电导率、良好热稳定性和抗氧化性的电解质膜。这些膜材不仅满足电化学领域对电解质膜的高性能要求,普遍应用于燃料电池、电解水制氢、电解电容器等多个领域,为相关行业的发展提供了有力支持。干法固态电解质膜成型机产品供应报价