商机详情 -

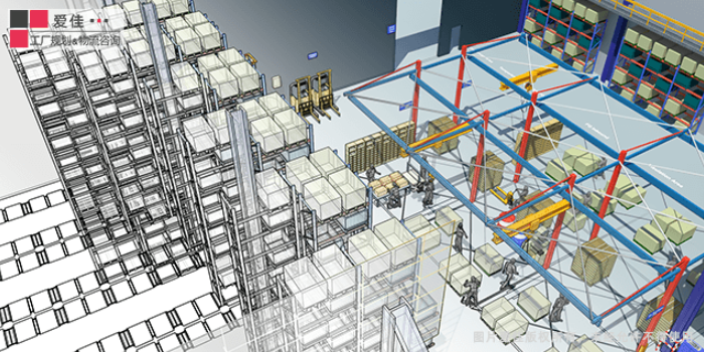

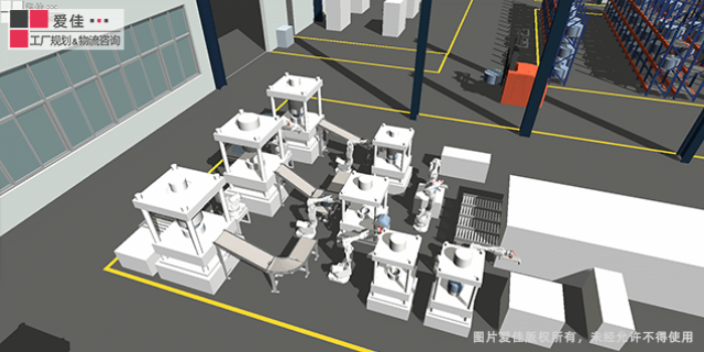

生产车间物流规划咨询案例

#上海爱佳工厂物流规划设计咨询公司。#在厂内物料搬运系统的设计中,需要注意以下方面,同时也要避免忽略一些容易被忽视的因素:流程优化:设计物料搬运系统时,首先要优化生产流程,确保物料移动的路径是合理且高效的。安全性:考虑员工的安全,确保物料搬运系统不会导致工伤事故。工作人员培训:提供员工培训,确保他们了解如何正确、安全地使用搬运设备。设备选择:选择适合工厂需求的搬运设备,考虑工作负载、物料种类和工厂布局。能源效率:设计搬运系统时,考虑能源效率。容量规划:确保搬运系统具有足够的容量,可以处理工厂的物料流量,避免瓶颈和拥堵。维护计划:制定定期维护计划,以确保搬运设备的正常运行,并避免突发故障。技术集成:考虑与其他工厂系统的集成。容易被忽略的因素包括:空间利用:有时候工厂空间的有效利用可能被忽视,导致浪费。生产需求的变化:长期规划时要考虑生产需求的变化,以确保搬运系统具有足够的灵活性。材料管理:物料的标识、跟踪和管理往往被忽略,这可能导致物料混乱和错误。环境影响:搬运系统的设计也应考虑环境因素,如噪音和排放。未来扩展:忽略了未来的扩展需求可能会导致系统过早过时。我们的咨询服务致力于前瞻性规划,以应对未来的物流需求,确保客户始终保持竞争力。生产车间物流规划咨询案例

工厂物流管理涉及到协调和优化物流活动,以确保原材料和产品在工厂内的流动效率和准确性。下面是一些常见的物流管理实践和原则:1.需求计划:准确预测和计划产品需求,以便在工厂内安排适当的物流活动。这可以通过市场趋势分析、历史数据和合理的需求预测模型来实现。2.库存管理:有效管理库存是物流管理的主要。通过确定适当的库存水平、实施定期盘点和使用先进的库存管理技术来减少库存风险和成本。3.运输和配送计划:制定有效的运输和配送计划,以确保原材料和产品按时到达所需的位置。这可能涉及到选择比较好的运输方式、优化运输路线、减少运输时间和成本,以及使用跟踪和监控系统来实时追踪货物的位置。4.生产线布局和设备安排:优化生产线布局和设备安排,以便比较大限度地减少物料移动和运输的需求。合理的布局可以提高物流效率,减少工作流程中的浪费和拥堵。5.信息系统和技术支持:利用信息系统和技术来支持物流管理,例如物流管理软件、仓库管理系统和供应链管理系统。这些系统可以帮助实时跟踪物料和产品,提供数据分析和决策支持,以及改进整个物流过程的可见性和协调性。6.持续改进:实施持续改进的原则,例如精益生产和六西格玛方法,以不断优化物流管理工厂生产物流规划咨询公司专业的物流规划咨询团队会结合企业实际情况,提供切实可行的物流成本控制方案。

工厂拉动物流的最佳实践包括一系列方法和策略,一些工厂拉动物流的最佳实践:价值流映射:开展价值流映射,深入了解整个生产流程,识别浪费、瓶颈和不必要的库存。建立可见性:使用可视化工具,如看板或Kanban系统,跟踪生产进度、库存水平和工序之间的关系。拉动信号:设立拉动信号,通常是基于实际需求,如客户订单或库存水平。只有在触发拉动信号时才开始生产。库存管理:设定库存上限和下限。生产灵活性:建立能够快速调整生产的灵活性。这包括快速更改工序和生产线的设置,以适应不同产品和需求。小批量生产:尝试小批量生产,以减少库存积压和生产的不必要浪费。员工培训:培训员工,使他们理解和支持拉动物流的原则。供应链协调:与供应链伙伴建立密切的协作关系,确保原材料和零部件按需供应。周期性审核:定期评估拉动物流系统的绩效,并进行改进。精益工具:应用精益生产工具,如5S、持续改进、单一分钟交换模具(SMED)等,以优化生产流程。技术支持:利用信息技术工具,如生产计划和库存管理系统,。指标监控:设定和监控关键绩效指标(KPIs),如库存周转率、交付性能、库存成本等。考虑潜在风险,如供应链中断或生产故障,制定应急计划来应对这些情况

物流规划在工厂的开展是确保生产和物流过程高效运行的关键部分。以下是关于如何在工厂进行物流规划的一般步骤和注意事项:明确目标和需求:首先,明确工厂的物流目标和需求。这可能包括提高生产效率、降低运输成本、优化库存管理、提高交付性能等方面的目标。数据收集和分析:收集有关工厂运营的数据,包括生产量、库存水平、交付周期、运输成本、订单处理时间等;这些数据将为规划提供有力支持。分析数据,识别潜在的问题和瓶颈,例如生产瓶颈、库存过多或过少、运输效率低下等。流程优化:评估和优化工厂内的生产流程和物流流程。确保生产线的布局和材料供应的方式能够比较大化生产效率。考虑使用精益生产或六西格玛等方法来减少浪费和提高质量。库存管理:开发有效的库存管理策略,确保所需的物料总是可用,但不会积压库存。考虑采用先进的库存管理技术,如ABC分类、安全库存计算和定期盘点。运输和配送:优化物流网络,以降低运输成本和交付时间。考虑采用合适的运输模式,如公路、铁路、海运或空运。考虑使用运输管理系统来优化路线规划、运输调度和运输成本管理。技术应用:考虑引入物联网技术和传感器来实时监测设备和物料的位置和状态,以提高可见性和管理能力。工厂物流规划考虑生产过程中的每一个细节,以降低成本并提高效率。

#上海爱佳工厂物流规划设计咨询#工厂内物料搬运系统的设计是一个复杂的过程,它需要综合考虑多个因素,以下是设计一个成功的物料搬运系统的关键步骤:

需求分析:首先,进行需求分析,与工厂的各个相关部门和利益相关者交流,了解他们的需求和期望。这包括物料流量、工作站布局、操作流程和安全要求等。流程优化:优化生产流程是设计的基础。确保物料的流动路径是较短、较直接的,以减少不必要的等待和移动。设备选择:根据需求选择合适的搬运设备。设备的选择应与工作负载和工厂布局相匹配。安全性考虑:确保系统设计符合所有安全标准和法规。包括为设备和工作人员提供必要的安全措施。自动化和控制系统:如果适用,考虑使用自动化和控制系统来提高系统的效率和可靠性。这可以包括自动导航、传感器和远程监控。容量规划:确保系统具有足够的容量,可以处理工厂的物料流量需求,避免瓶颈和拥堵。能源效率:考虑能源效率,选择节能设备和控制系统,以降低运行成本。维护计划:制定定期维护计划,确保设备的正常运行,并及时进行维修和更换。技术集成:考虑与其他工厂系统的集成,以实现数据共享和协同工作。测试和验证:在系统设计完成后,进行测试和验证。 物流规划咨询细致分析物流各环节的潜在风险,并制定相应的风险防控策略。车间自动化物流规划咨询有哪些

物流规划咨询助力企业提升物流信息化水平,实现物流信息的实时共享与高效处理。生产车间物流规划咨询案例

【上海爱佳工厂物流规划设计咨询】工厂搬运系统规划:实践要点

在工厂物流规划中,有一些实践要点可以帮助确保成功的工厂搬运系统:需求分析与流程优化:充分了解工厂的需求,并进行流程优化,确保系统满足生产要求。长期规划:考虑未来的增长和扩展,确保搬运系统具备可扩展性。自动化与人工平衡:寻找自动化和人工劳动的平衡点,以提高效率和降低成本。设备可维护性:考虑设备的可维护性,以减少停工时间和维修成本。员工培训:培训员工,确保他们能够正确操作和维护搬运设备。安全优先:安全是首要考虑,采取必要措施确保工人和设备的安全。环境友好:设计环保的搬运系统,减少废物和资源浪费。充分的预算:规划中确保充足的预算,以避免项目延误或中断。绩效评估:建立有效的绩效评估体系,监测搬运系统的运行并进行改进。持续改进:不断寻求优化机会,适应变化的需求和技术。这些实践要点有助于确保工厂搬运系统的高效性和可持续性,提高生产流程的质量和效率。 生产车间物流规划咨询案例