商机详情 -

江西PE单层厚片吸塑品牌

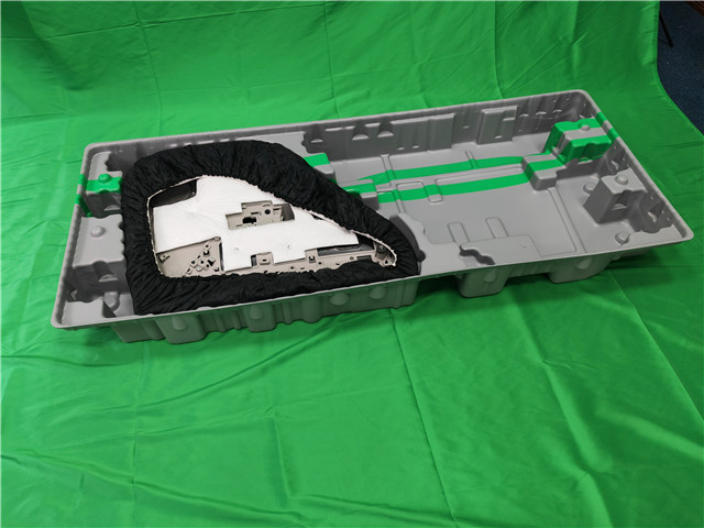

医疗仪器塑料外売单层厚片吸塑加工流程。医疗器械外壳吸塑加工是一项精细的技术活动,对产品的外观、颜色、尺寸、内置固定件、螺孔等有很高的公差要求。用我们行业的话说,用注塑标准靠吸塑来完成是一个很矛盾的问题。所以对于厂家来说,要有丰富的实践经验,掌握相当的专业知识。在此基础上,可以更好地利用这项技术,加工出满足客户需求的医疗设备外壳,为各种医疗设备提供稳定的外壳。医疗器械外壳单层厚片吸塑加工技术是医疗器械生产中需要掌握的关键技术。由于吸塑医疗器械外壳一般尺寸较大,前期生产数量较少,如果采用注塑成型工艺,模具成本会是几十万甚至上百万。在产品开发成本方面,厂家很难接受,所以聪明的商家会选择使用厚纸吸塑工艺来完成,然后配合手板、数控雕刻、粘接、抛光、刮灰、喷油等工艺来完成。同时也是钣金产品的重要工序。单层厚片吸塑需采用较高的注射压力(500~1000bar)啤货。江西PE单层厚片吸塑品牌

怎样处理ABS吸塑厚片生产过程中遇到的问题?ABS塑料外壳件表面常沾有油污、手汗和脱模剂,会使涂料附着力变差,涂层产生龟裂、起泡和脱落,喷漆加工前应先进行除油处理。油污中含有脱膜剂(硬脂酸盐、蜡、聚乙烯醇等)和助剂(增塑剂、防静电剂、润滑剂、防老剂、防燃剂)、其他(润滑油、灰尘)等,目前,多采用低级醇或汽油手工擦试,这种处理方法劳动强度大,通常应用于产量低的加工。手工擦试弊病很多,常会因人为原因造成质量不稳定,已擦脏的布还会引起塑料件表面再次污染,而且溶剂对操作者有害,污染环境。新工艺水溶液处理法,适合产量大、生产效率高的加工,而且质量稳定、对环境污染小、成本低、易操作,工艺流程为:预脱脂一脱脂一一次水洗一二次水洗一去离子水洗一界面调整一吹干一水分烘干;采用流水线生产,各工序全部为喷淋处理并通过悬链运送,设备为密封防尘室体结构,这种处理方式不仅能除去塑料件表面油污和灰尘,对塑料件表面起到净化作用,同时由于脱脂和水分烘干都对塑料件进行加热,因此对塑料件内应力的消除有很大帮助作用。福建ABS+TPU单层厚片吸塑批发价单层厚片吸塑各工序全部为喷淋处理并通过悬链运送。

吸塑厂家是如何防止单层厚片吸塑变形呢?单层厚片吸塑虽是一项新技术,但却在各种塑料制品的成型上起到了明显的作用,使其充分发挥其两个基本前提,即设备的选择和模具的制作。如果这两个方面都能妥善解决,那么就不难完成单层厚片吸塑,具体要怎么操作?单层厚片吸塑过程中不可避免地要使用各种各样的吸塑模,在制作模具的时候一定要注意材料方面的问题。另一个关键是脱模,要在保证顺利脱模的前提下进行,这样才能避免对产品的影响。只要这两个问题都解决了,那就可以用真空吸塑来制作各种形状的塑料产品。单层厚片吸塑生产过程中,如果前期的处理工作不到位,单层厚片吸塑制品在脱模的那一瞬间也会导致产品出现变形,变形后的产品质量必然受到影响。为防止类似问题再次发生,要针对该问题制定相应的解决办法。

如何防止单层厚片吸塑产品脱模后变形?吸塑工艺虽是一项新的工艺,但在各种塑料制品的成型上却有着明显的效果,而其能否充分发挥其两个基本前提,即设备的选择和模具的制作。若能很好地解决这两个问题,那么就不难实现单层厚片吸塑,具体该如何操作?吸塑过程中,不可避免地要使用各种各样的吸塑模,在制造模具时要注意材料方面的问题。另一个关键是脱模,要在保证顺利脱模的前提下进行,以避免对成品造成影响。如果这两个问题都解决了,那就可以用真空吸塑来制造各种形状的塑料产品。吸塑生产过程中,如果前期的处理工作不到位,吸塑厚板制品在脱模的那一瞬间也会导致产品出现变形,变形后的产品质量必然受到影响。为防止类似问题再次发生,要针对该问题制定相应的解决办法。单层厚片吸塑将固定于凹模的塑料板加热至软化状态,接着移开加热器。

单层厚片吸塑的现在需要用改性颗粒吗?1、增强:加入玻璃纤维、碳纤维、云母粉等纤维状或片状填料,提高电气工具用玻璃纤维增强尼龙等材料的刚性和强度。2、增韧:通过添加橡胶、热塑性弹性体和其他物质,如汽车、家用电器和工业应用中常用的增韧聚丙烯,达到提高塑料韧性/冲击强度的目的。3、共混:一种将两种或多种不完全相容的聚合物材料均匀混合成宏观相容和微观分离相的混合物的方法,以满足对物理和机械性能、光学性能、加工性能等的某些要求。4、合金:类似于共混,但是组分之间具有良好的相容性,很容易形成均匀的体系,并且可以获得一些单一组分无法获得的性能,例如PC/ABS合金或PS改性的PPO。5、填充:通过向塑料中添加填料来达到改善物理和机械性能或降低成本的目的。单层厚片吸塑框架可根据模具大小做对应调整,分手动和自动调整。山东亚克力单层厚片吸塑生产

单层厚片吸塑使其充分发挥其两个基本前提,即设备的选择和模具的制作。江西PE单层厚片吸塑品牌

汽车塑料保险杠单层厚片吸塑工艺的优点。一、为何使用塑料缓冲器,首先安全考虑,汽车碰到行人时,塑料伤害要比金属小很多,如果从司机,车内乘客的角度来看,汽车受到的撞击对车杠的伤害也一样小。二、为节省制造成本,金属保险杠比塑料保险杠制造材料高,商家为节省成本必然选择塑料保险杠。三、就维修费用而言,塑料维修费用较低。四、塑料吸塑保险杠便于个性化设计,以及汽车零部件生产模具化,尽可能使用轻量化、耐腐蚀、易加工、易成型、易维修的材料。五、汽车塑件保险杠采用真空吸塑工艺生产加工,吸塑模具材料多选用铸铝材料或非金属材料,结构比较简单,制作周期短。但塑料模具钢模组的其他工艺制造成本远远高于吸塑模。江西PE单层厚片吸塑品牌

无锡鑫旺德新材料科技有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在江苏省等地区的建筑、建材中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同无锡鑫旺德供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!