商机详情 -

江苏PS单层厚片吸塑生产

定制化和灵活性,虽然厚片吸塑提供了一定程度的灵活性,特别是在原型阶段,但在后期阶段进行重大设计更改可能更具挑战性。 然而,较低的模具成本确实为修改提供了一些余地。 由于注塑的模具成本较高,因此需要更细致的设计阶段。 任何后续更改都可能成本高昂且耗时。环境影响和可持续性,如今,可持续性和环境影响是至关重要的考虑因素。 厚片吸塑通常会产生更多的塑料废物,特别是来自修剪后的多余材料。 然而,许多企业已经开始回收这些边角料。单层厚片吸塑可以提供持久和坚固的包装保护。江苏PS单层厚片吸塑生产

经过软化处理好的塑料片和木柜置于真空之中,并开动吸气开关,将真空室内空气吸抽干净,待塑料片冷却后,那么模具就成型了。整理:将生产出来的产品进行修边整体成为产品,在经过包装就可以进行销售了。吸塑成型机有自动化成型机和人工成型两种。自动化成型机适合大批量生产,可以板材运输到板材加热吸塑加工、冷却、脱模到然后产品运出整个过程都实现自动化。自动化成型机效率高,产品质量稳定,工人工作强度低,但产品尺寸受到机器限制。山东PS单层厚片吸塑厂随着科技的不断进步和应用的不断扩大,相信吸塑工艺将在未来的制造业中发挥更加重要的作用。

厚片吸塑基本原则:A. 热塑性塑料的基础知识,厚片吸塑从一种基本材料开始:热塑性塑料。 这些聚合物在加热时变软,在冷却时变硬,这个过程可以重复。 常见的例子包括丙烯酸、PVC 和聚苯乙烯。 热塑性塑料的固有特性,尤其是加热时的延展性,对于厚片吸塑过程至关重要。B. 真空:产生负压,一旦塑料片材被加热至成型温度,则将其放置在模具上。 施加真空,从模具和片材之间吸出空气,并将软化的塑料拉紧到模具上。 这就是厚片吸塑中的“真空”的由来。 真空必须强劲且快速均匀,以避免较终产品出现缺陷。

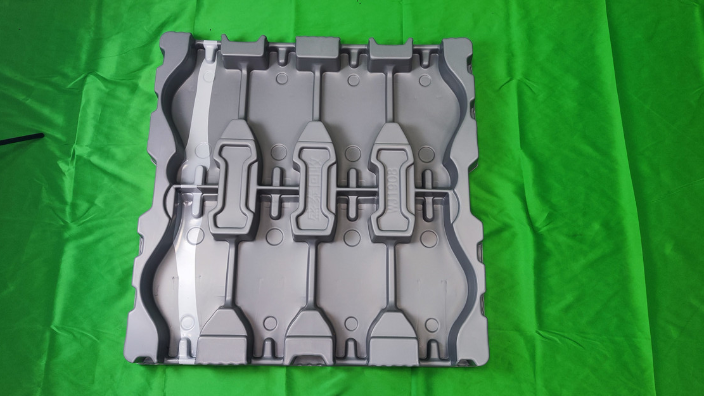

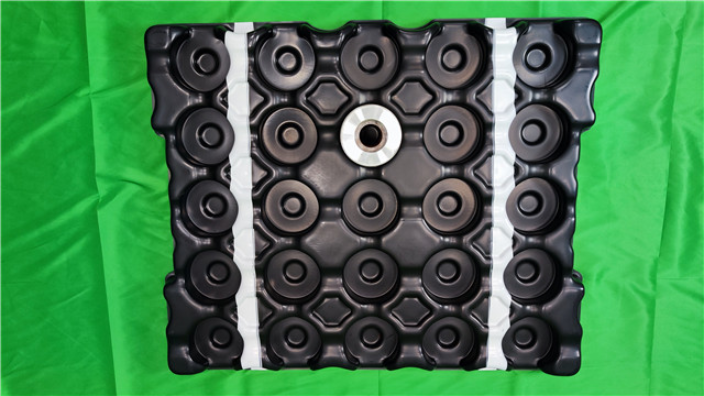

厚片吸塑托盘的优点及应用行业:1、可堆叠,节省空间、运输费用;2、产品可回收循环使用,使用寿命长达5年,存储产品重量比自身重量的100倍;3、产品耐磨、耐酸、碱腐蚀、抗压减震,是环保材料;厚片吸塑常用于机器外壳、展示架、广告、底座、形象牌、运动器材外壳、美容器材外壳、医疗器材外壳、高尔夫球车外壳、玩具车壳、周转托盘、游戏机外壳、冰箱内胆、灯箱等等吸塑制。真空吸塑成型工艺,它是一种以热塑性塑料片材为成型对象的二次成型技术。单层厚片吸塑能够保持产品的新鲜和卫生。

随着社会的发展,吸塑技术的不断完善与进步,厚片吸塑已经进入每个领域,汽车和家具配件、医疗器械配件、玩具吸塑、设备外壳等,我们期待的还更多,不只要在外物上给我们方便,在精神上也带来享受。如果您对真空吸塑、厚片吸塑、PC吸塑加工方面还有疑问,我们会安排专业的技术人员给您解答。厚板吸塑,亦或者叫厚片吸塑(不同说法),是指所用的原材料厚度超过2mm,无法在全自动机器上吸塑成型,必须采用厚板材专门使用的半自动吸塑成型机加工生产的一种技术工艺。厚片吸塑技术在从汽车到消费电子产品的各个行业中得到了普遍的应用。浙江大型单层厚片吸塑厂家批发

厚片吸塑应用于汽车内饰件,车的内饰件包含门内的装饰、车厢隔板、扶手、地毯、座椅以及顶板等。江苏PS单层厚片吸塑生产

吸塑加工工艺过程中需要注意的几个要点:(1)成型面积与产品面积,成型面积指的是夹持框内部的长宽面积范围;产品面积指的是成型过程中发生牵引拉伸的面积,它主要依赖于吸塑制品的规格大小。在加热过程中,需要对拉伸部分进行加热,其拉伸的范围较大,对于加热量较少的非产品面积,拉伸量也较少。需注意加热不均匀,也会造成在成型冷却后收缩不均匀而使吸塑制品变形的问题。如图13,图中L*B为成型面积,L1*B1为产品面积。(2)吸塑成型的收缩变形,在吸塑生产过程中,会经常出现产品收缩变形的情况,针对不同的情况需要进行特别处理。在经过加热成型后,冷却阶段通过模具定型和保持真空量,可以使吸塑产品的尺寸不会发生太大的变化,但是脱模后由于温度的变化,尺寸会发生一定的收缩变形,而且会随着时间的增大收缩变形会更大。成型24小时后,收缩情况基本稳定,这时测量的尺寸较为精确。江苏PS单层厚片吸塑生产