商机详情 -

福建ABS+TPU双层厚片吸塑供应商

单层厚片吸塑生产的大致流程如下:厚片吸塑的生产工艺是从模具的制作和加工开始的。首先,根据,客户的要求和样品规格制作好吸塑模具。一般的条件下,我们会选用石膏模先行打样,待客户确定样品和工艺后,后面我们可以选用木模、铜模或铝模作模具。以石膏模具为例,将大型吸塑过程中要用到的石膏模具制作好后,先让其自然干燥完全或是烘干,然后根据产品表面凸凹具体情况,用1-2毫米的钻花在不影响产品包装模样的低凹处钻许多小孔。双层厚片吸塑工艺在保证产品强度的同时,也注重了美观与实用性的平衡。福建ABS+TPU双层厚片吸塑供应商

厚板吸塑也叫厚片吸塑,就是所谓的吸塑厚度超过2mm的板材,该工艺无法在全自动机器上吸塑成型,必须采用厚板材专门使用的半自动吸塑成型机加工生产的技术。厚片吸塑生产的大致流程如下:一般,我们的厚片吸塑的生产工艺是从模具的制作和加工开始的。首先,根据客户的要求和样品规格制作好吸塑模具。一般的条件下,我们会选用石膏模先行打样,待客户确定样品和工艺后,后面我们可以选用木模、铜模或铝模作模具。以石膏模具为例,将大型吸塑过程中要用到的石膏模具制作好后,先让其自然干燥完全或是烘干,然后根据产品表面凸凹具体情况,用1-2毫米的钻花在不影响产品包装模样的低凹处钻许多小孔。浙江大型双层厚片吸塑市场价双层厚片吸塑可以实现产品的防尘、防水等功能。

使用插塞辅助装置可以帮助在复杂的模具几何形状上均匀地拉伸片材。时间对于厚片吸塑至关重要。 通过确定片材覆盖在模具上后施加真空的较佳时间,制造商可以显着降低拉丝的风险。 事实证明,压力辅助技术也有助于减少拉丝,特别是在具有深拉或复杂设计的模具中。总之,虽然厚片吸塑中的拉丝可能会带来重大挑战,但对材料行为的深入了解、细致的模具设计和精确的机器参数可以有效缓解这些问题。 随着行业的进步,制造商对厚片吸塑工艺的细微差别有了更多的了解,拉丝的威胁可以进一步较小化,从而提高产品质量并提高生产效率。

厚板吸塑成本分析,厚板吸塑的单价=产品原材料成本+能耗+人工及运输+利润。当然由于每家厂商的人工成本(涉及到经营管理及生产效率等因素)不尽相同,所以在报价上会有所区别,加上某些有实力的厂商,即是厚板吸塑加工商,也是原材料生产商,比如迪泰。那么在成本控制上,就有一定的优势。厚板吸塑设备,厚板吸塑设备包括:吸塑成型机、冲床、封口机、高频机折边机等。在大型的厚板吸塑加工生产中,吸塑成型机的尺寸就显得格外重要,这对吸塑加工厂商的实力有一定的考察,大型的吸塑成型设备成型尺寸可达到4000*2000mm,还是比较惊人的。以上就是我们为大家分享的一些关于厚板吸塑及加工工艺的内容,欢迎留言一起探讨。pp厚片吸塑材质的性能要求中还需要具备一定的热强度性能。

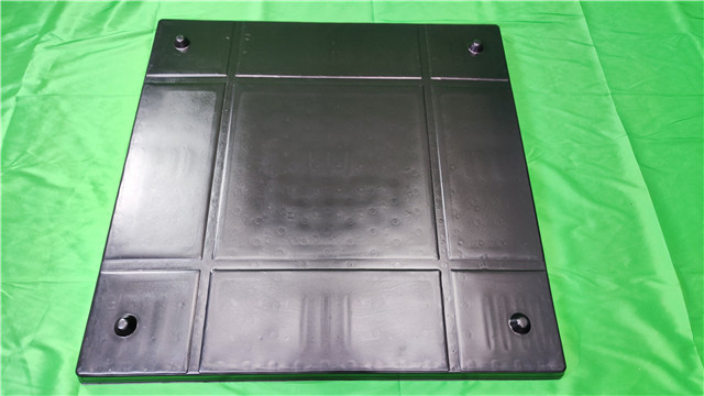

随着技术进步不断重塑这些流程,制造商配备了更好的工具和见解来做出明智的决策。 塑料制造的未来融合了创新和可持续发展,为这两种方法带来了令人兴奋的可能性。双层厚片吸塑是一种塑料加工产品,通常用于制作高质量的打印照片或艺术品,同时也可用于制作展示架和包装容器等。它采用吸塑工艺,将两层厚片塑料材料吸塑成一体,以实现更高的强度和稳定性。随着现代工业的发展,各种加工技术也在不断地更新换代。其中,吸塑加工技术是一种非常常见的加工方式,它可以制造出各种形状的产品,其中厚片吸塑加工技术更是应用普遍。厚片吸塑厂家说到厚板吸塑产品既能代替注塑加工,节省昂贵的注塑模具成本,也能代替传统的手工制作,具有生产工艺先进,速度快,质量好等优点。接下来,厚片吸塑厂家是要具体描述下厚板吸塑的制造工艺吧。双层厚片吸塑产品可以实现轻量化设计。机器外壳双层厚片吸塑批发价格

正常供应时,吸塑厂家分为厚单层吸塑托盘和双层吸塑托盘。福建ABS+TPU双层厚片吸塑供应商

吸塑加工工艺:(1)成型面积与产品面积,成型面积指的是夹持框内部的长宽面积范围;产品面积 指的是成型过程中发生牵引拉伸的面积,它主要依赖于吸塑制 品的规格大小。在加热过程中,需要对拉伸部分进行加热,其 拉伸的范围较大,对于加热量较少的非产品面积,拉伸量也较 少。需注意加热不均匀,也会造成在成型冷却后收缩不均匀 而使吸塑制品变形的问题。如图13,图中L*B 为成型面积, L1*B1为产品面积。(2)吸塑成型的收缩变形,在吸塑生产过程中,会经常出现产品收缩变形的情况, 针对不同的情况需要进行特别处理。在经过加热成型后,冷却 阶段通过模具定型和保持真空量,可以使吸塑产品的尺寸不会 发生太大的变化,但是脱模后由于温度的变化,尺寸会发生一 定的收缩变形,而且会随着时间的增大收缩变形会更大。成型 24小时后,收缩情况基本稳定,这时测量的尺寸较为精确。福建ABS+TPU双层厚片吸塑供应商