商机详情 -

东莞非标件cnc加工供应商

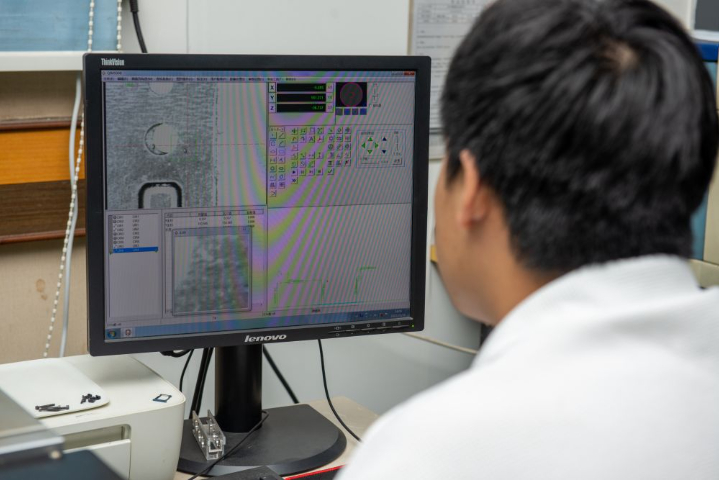

随着科技的进步和制造业的发展,精密CNC加工电脑锣将呈现出以下发展趋势:高精度化随着传感器技术和控制技术的不断进步,精密CNC加工电脑锣的加工精度将进一步提高,实现更高精度要求的零件加工。高效率化通过优化切削参数和刀具设计,提高机床的切削速度和进给速度,将进一步缩短加工时间,提高生产效率。智能化结合人工智能和大数据技术,实现CNC机床的智能化加工和智能维护,提高机床的可靠性和稳定性。网络化通过网络技术实现CNC机床的远程监控和故障诊断,提高机床的维护效率和运行效率。绿色化采用环保材料和绿色切削技术,减少加工过程中的能耗和排放,实现绿色制造。 零件CNC加工广泛应用于汽车制造行业,确保零部件精度。东莞非标件cnc加工供应商

夹具系统设计的关键因素在设计夹具系统时,需要考虑以下关键因素:工件形状和尺寸:根据工件的具体形状和尺寸,选择合适的夹具类型和布局。加工精度要求:根据加工精度要求,确定夹具的夹持力、定位精度等参数。加工效率和稳定性:考虑夹具对加工效率和稳定性的影响,选择能够减少加工误差和提高加工质量的夹具系统。夹具系统的优化策略为了进一步提高夹具系统的性能和加工精度,可以采取以下优化策略:夹具材料的选择:选择强度、高硬度、耐磨性好的夹具材料,以提高夹具的刚性和耐用性。夹具结构的优化:通过优化夹具结构,减少夹具的重量和复杂性,提高夹具的灵活性和适应性。夹具的自动化和智能化:结合先进的传感器技术和控制系统,实现夹具的自动化和智能化控制,提高加工效率和精度。夹具的维护和保养:定期对夹具进行检查、清洁和保养,确保夹具的准确性和稳定性。 无人机组件cnc加工精密机械CNC加工在半导体制造领域有重要应用。

多点定位夹具通过多个定位点来固定工件,确保工件在加工过程中的准确性和稳定性。这种夹具系统适用于大型、重型铝件的加工,能够减少因工件变形而导致的加工误差。可调节多点定位夹具:这种夹具可以根据工件形状和尺寸进行灵活调整,确保每个定位点都能准确接触工件表面,提高加工精度。自动夹紧多点定位夹具:自动夹紧多点定位夹具通过液压或气压装置实现自动夹紧,减少了人工操作带来的误差,提高了加工效率和稳定性。精密五轴夹具是一种能够同时实现五个方向夹持的夹具系统。在铝件CNC加工中,精密五轴夹具能够实现对复杂形状工件的稳定夹持,提高加工精度和效率。这种夹具系统通常配备高精度传感器和控制系统,能够实时监测工件位置和状态,确保加工过程的稳定性和准确性。五轴联动夹具:五轴联动夹具通过五个方向的协同运动,实现对工件的精确夹持和定位。这种夹具适用于需要高精度、高稳定性的铝件加工。智能五轴夹具:智能五轴夹具结合了先进的传感器技术和控制系统,能够实时监测工件位置和状态,并根据加工需求进行自动调整,提高加工精度和效率。

光学CNC加工设备以其高精度、高效率、高灵活性的特点,成为加工高精度、低粗糙度光学元件的优先方案。通过优化设计和精密制造,光学CNC加工设备能够实现微米级甚至纳米级的加工精度和极低的表面粗糙度,满足光学系统对精度和表面质量的高要求。未来,随着光学技术的不断进步和市场的不断扩大,光学CNC加工设备将呈现高精度化、高效率化、智能化、多功能化和绿色化的发展趋势,为光学元件制造行业带来更加广阔的发展前景。同时,我们也应该看到,光学CNC加工设备的发展离不开相关技术的支持和推动。包括精密机械技术、传感器技术、自动控制技术、人工智能技术等在内的多种技术将共同推动光学CNC加工设备的不断进步和创新。因此,我们应该加强相关技术的研发和应用,推动光学CNC加工设备向更高水平发展,为光学元件制造行业提供更加可靠和高效的解决方案。 五轴CNC加工技术在医疗器械制造中展现了高精度的优势。

CNC(ComputerNumericalControl,计算机数控)加工技术是一种通过预先编程的计算机指令来控制机床进行自动化加工的技术。它融合了计算机技术、精密机械技术、传感器技术和自动控制技术,实现了从设计到制造的无缝对接。铝合金CNC加工技术则是指利用CNC加工技术对铝合金材料进行高精度、高效率的加工。铝合金作为一种轻质、强度、耐腐蚀的金属材料,在新能源汽车制造中具有广泛的应用。通过CNC加工技术,可以实现对铝合金材料的精确切割、钻孔、铣削等加工操作,从而满足新能源汽车对零部件精度、强度、轻量化等方面的要求。 铝件CNC加工在轻量化汽车制造中扮演着重要角色。东莞金属耳机外壳加工cnc加工

四轴CNC加工在航空航天领域为复杂零件制造提供了可靠保障。东莞非标件cnc加工供应商

随着光学技术的不断进步和市场的不断扩大,光学CNC加工设备将呈现以下发展趋势:高精度化:随着光学系统对精度要求的不断提高,光学CNC加工设备将向更高精度的方向发展。通过采用更精密的机械结构和更先进的数控技术,实现纳米级甚至亚纳米级的加工精度。高效率化:随着市场竞争的加剧和生产成本的压力增加,光学CNC加工设备将向更高效率的方向发展。通过优化加工参数和刀具路径,提高切削速度和进给速度,缩短加工周期和生产成本。智能化:随着人工智能和物联网技术的不断发展,光学CNC加工设备将向智能化的方向发展。通过引入智能控制系统和传感器技术,实现加工过程的实时监测和智能调整,提高加工精度和稳定性。多功能化:随着光学元件的多样化和复杂化,光学CNC加工设备将向多功能化的方向发展。通过集成多种加工方式和加工功能,实现一机多用和柔性生产,满足不同领域和行业的需求。绿色化:随着环保意识的不断提高和可持续发展的要求增加,光学CNC加工设备将向绿色化的方向发展。通过采用环保材料和工艺,减少切削液和废弃物的排放,降低对环境的影响。 东莞非标件cnc加工供应商